大型钢铁厂设施三维激光扫描数字化

发布时间:2025-10-27 14:51:29/ 访问次数:0

大型钢铁厂设施三维激光扫描数字化通过高精度非接触式测量技术,快速获取设备、管道及建筑结构的三维数据,构建数字化模型,为设备全生命周期管理、生产流程优化及安全隐患预警提供核心支持,是推动钢铁行业智能化、绿色化转型的关键技术。以下从技术原理、核心价值、应用场景、实施路径及效益分析五个方面展开说明:

一、技术原理与核心价值

技术原理

三维激光扫描技术通过发射激光脉冲并接收反射信号,计算目标物体的空间坐标,生成高密度点云数据。结合多角度扫描与图像拼接技术,可构建钢铁厂的全局三维模型,精度可达毫米级。其核心优势包括:

高精度数据采集:全面还原设备布局、管道走向、建筑结构等细节,误差≤1mm。

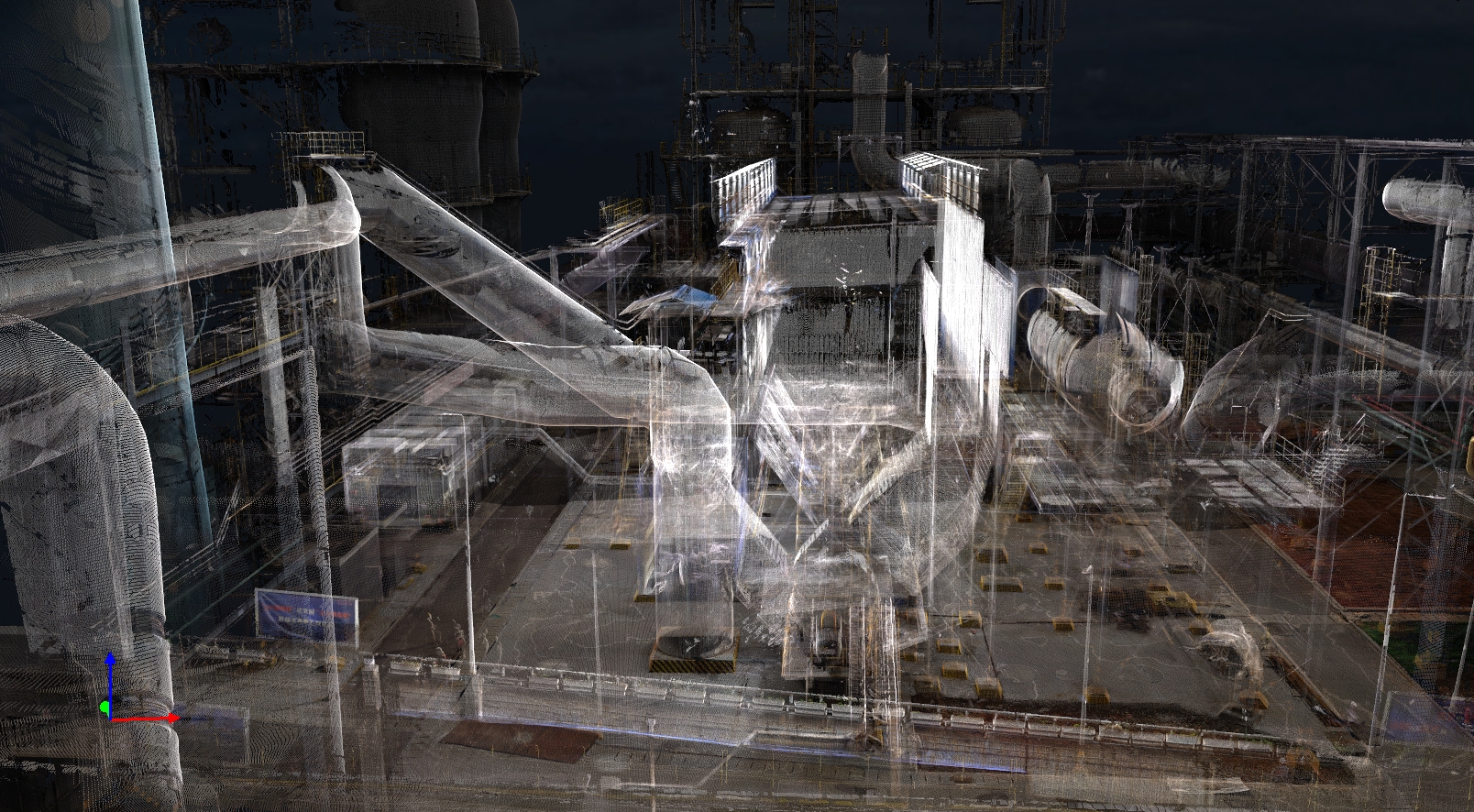

非接触式测量:避免对高温、高压设备造成干扰或损伤,尤其适用于高炉、转炉等危险区域。

高效建模:单日可扫描数千平方米,缩短测绘周期。

全生命周期管理:为设计、施工、运维提供数据支撑,降低运营成本。

核心价值

设备管理:通过定期扫描监测设备变形、磨损,提前预警故障,延长设备寿命。

生产优化:基于三维模型模拟生产流程,优化工艺参数(如加热炉温度曲线、轧制速度),降低能耗与废品率。

安全提升:构建应急预案可视化系统,快速定位事故点,规划救援路线,减少安全事故。

二、核心应用场景

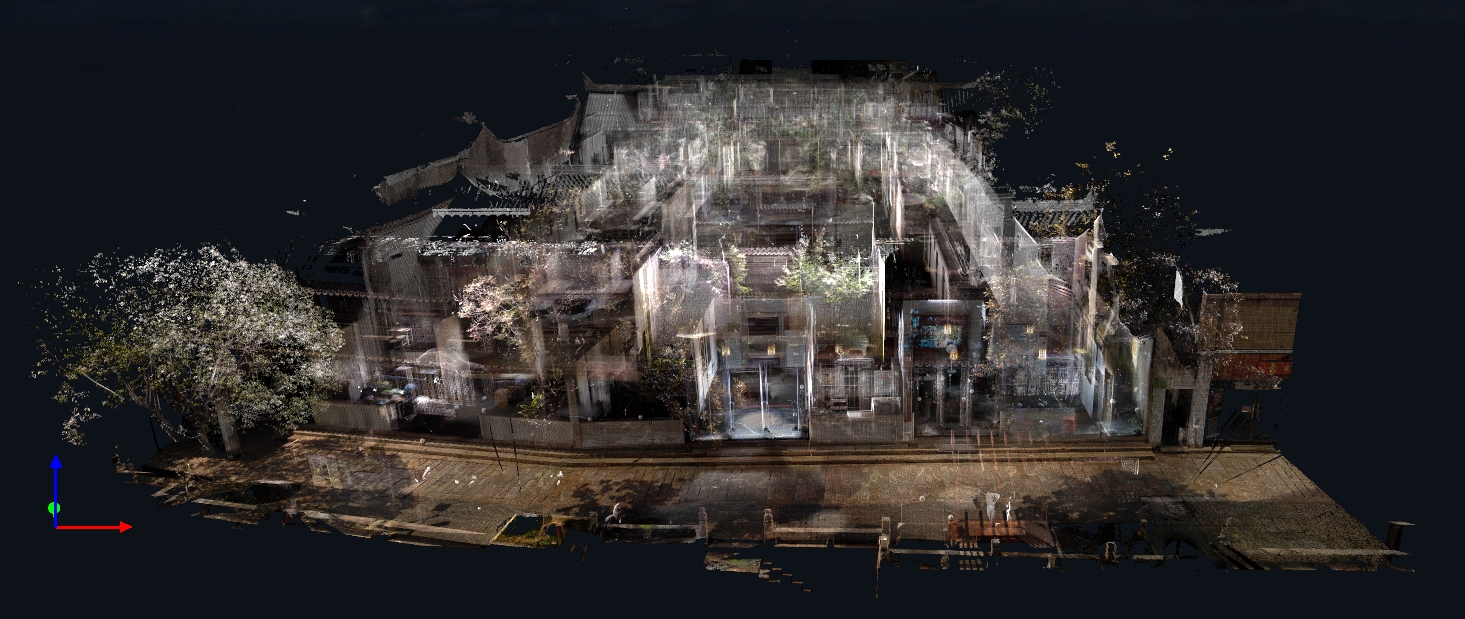

现状建模与空间规划

快速生成钢铁厂三维模型,辅助空间规划与产能布局。例如,某钢厂通过扫描优化轧机布局,生产效率提升10%-15%。

改造方案模拟

在虚拟环境中测试改造方案,降低试错成本。某钢厂通过三维模型模拟加热炉温度曲线,优化参数后能耗降低8%。

设备偏差检测

将实测点云数据与设计BIM模型对比,分析构件位置、尺寸偏差。某汽车制造厂房通过扫描检测屋面桁架安装偏差,发现局部节点偏差达12mm,指导施工单位及时调整。

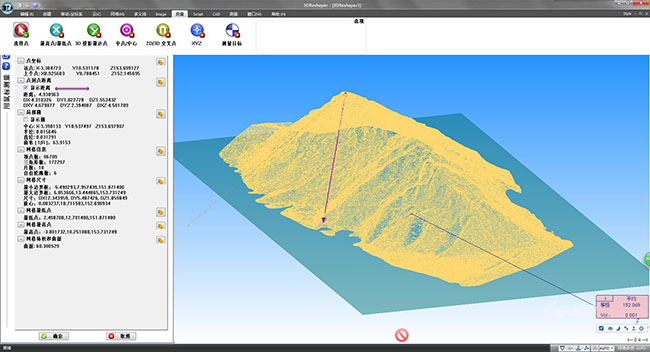

长期变形监测

定期扫描高炉、转炉等设备,对比历史数据生成热变形趋势图,预警潜在故障。例如,某电厂钢结构冷却塔通过扫描发现某柱脚沉降速率超限,提前采取加固措施,避免停机损失。

维修决策支持

基于三维模型模拟设备拆解与维修路径,优化检修方案,减少停机时间。某钢厂通过扫描制定转炉维修路径,停机时间缩短30%。

应急预案可视化

在紧急情况下,通过三维模型快速定位事故点,规划救援路线。某煤矿通过扫描生成灾后结构损伤热力图,指导修复方案制定。

三、实施路径

前期准备

需求分析:明确改造目标(如产能升级、设备维护、安全管理)。

设备选型:根据钢铁厂规模选择扫描仪(如地面式、车载式或无人机搭载)。

现场踏勘:规划扫描路线,设置控制点与标靶,清理遮挡物。

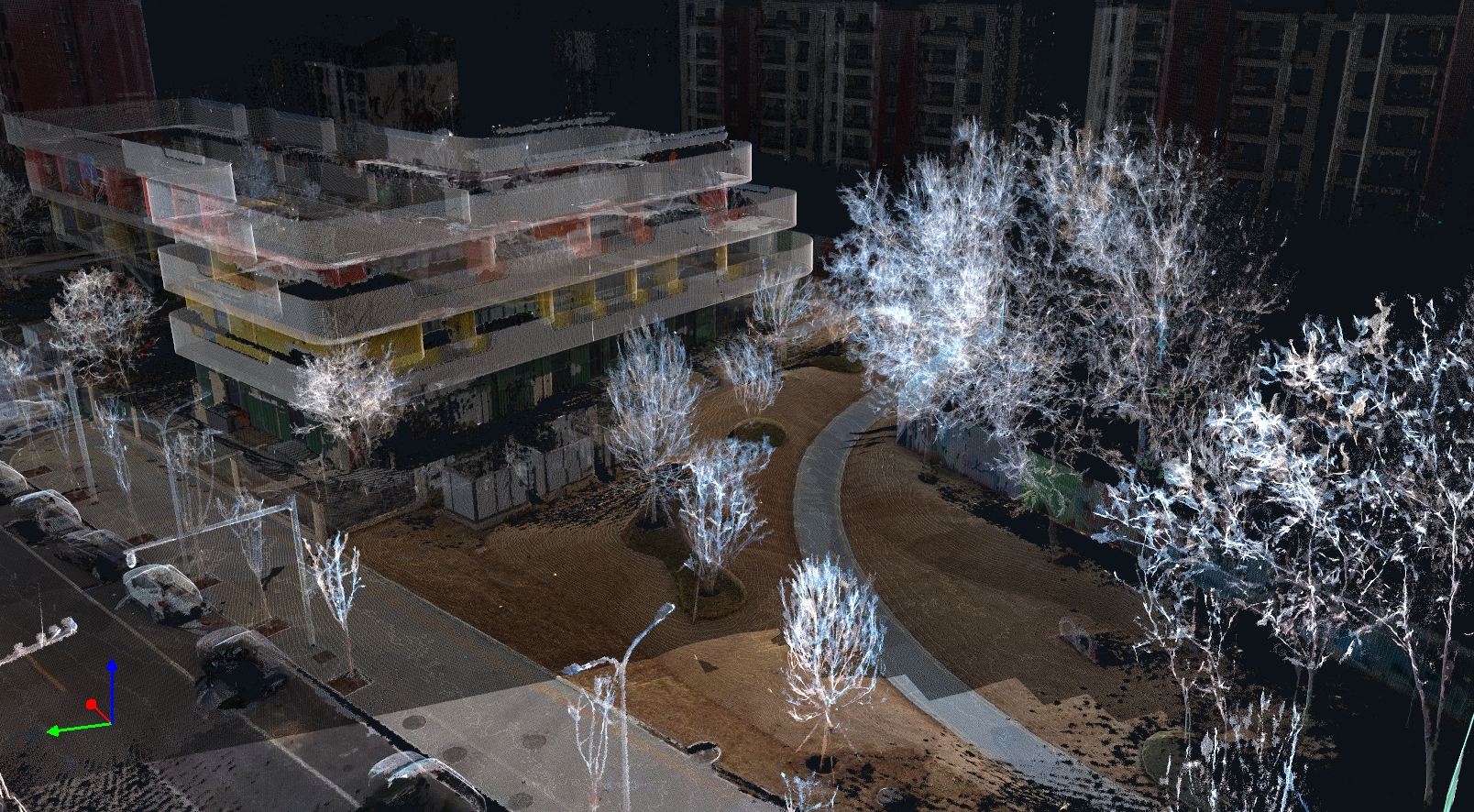

数据采集与处理

多角度扫描:覆盖高炉、转炉、轧机等核心设备,以及管道网络与建筑结构。

纹理采集:同步拍摄高分辨率影像,用于模型贴图与设备状态识别。

动态补偿:针对高温、高粉尘环境,采用防尘、防爆扫描设备。

点云配准:将多站点云数据拼接为完整模型,确保空间一致性。

降噪与优化:去除冗余数据,平滑表面细节,提取关键特征。

模型生成与应用

模型生成:转换为通用格式(如OBJ、FBX),支持二次开发。

BIM集成:将模型导入BIM平台,进行碰撞检测与工程量计算。

虚拟现实(VR):构建沉浸式钢铁厂漫游系统,辅助培训与应急演练。

智慧管理:开发运维平台,集成设备监测、能耗分析、安全管理等功能。

四、效益分析

经济效益

降低维护成本:通过提前预警设备故障,减少停机时间,维护成本降低15%-20%。

提高生产效率:优化生产流程与物流路径,生产效率提升10%-15%。例如,某钢厂通过三维扫描优化物料运输路径,减少物流冲突,年节约成本超千万元。

节能减排:优化加热炉燃烧效率,年减少二氧化碳排放2万吨。

社会效益

提升安全水平:减少安全事故发生率,保障员工生命安全。

推动行业转型:为钢铁行业提供可复制的数字化改造范本,助力“双碳”目标实现。