大型工厂三维激光扫描后带来提升

发布时间:2025-11-06 14:40:14/ 访问次数:0

大型工厂引入三维激光扫描技术后,可在生产效率、质量控制、安全管理、运维决策及成本优化五大核心领域实现显著提升,具体表现如下:

一、生产效率:从“人工经验”到“智能调度”

快速建模与虚拟调试

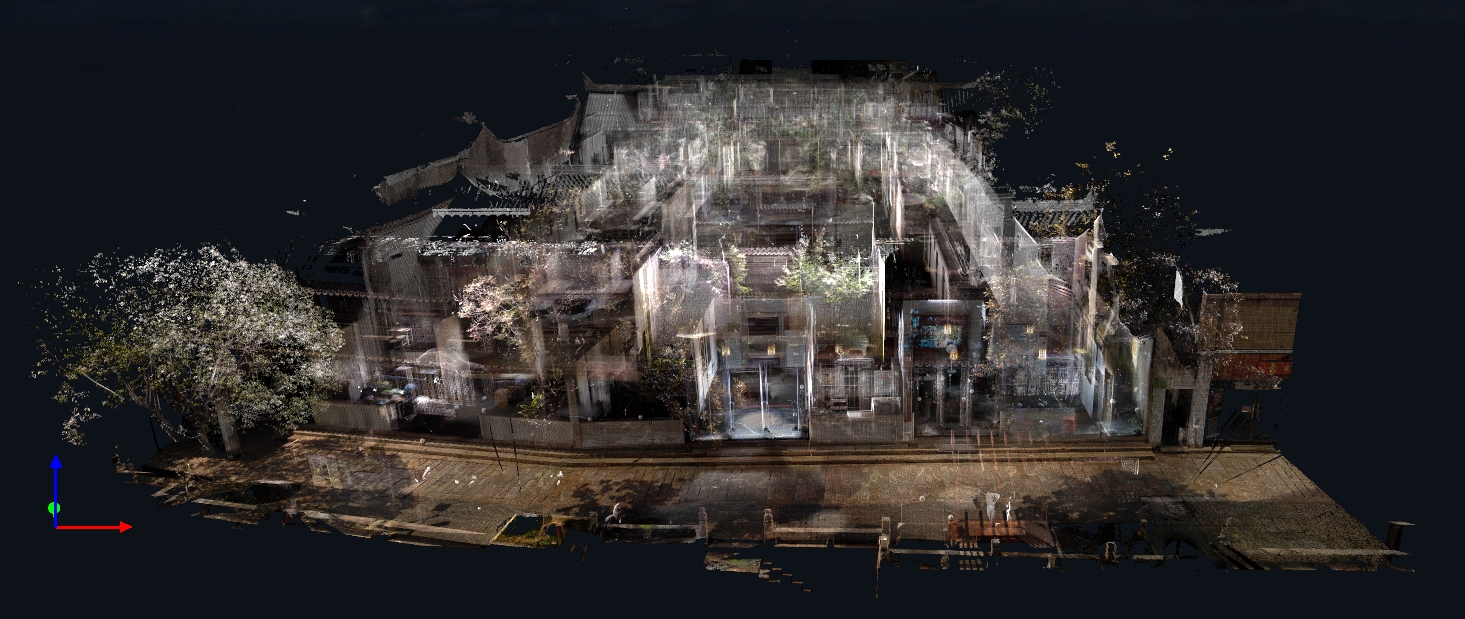

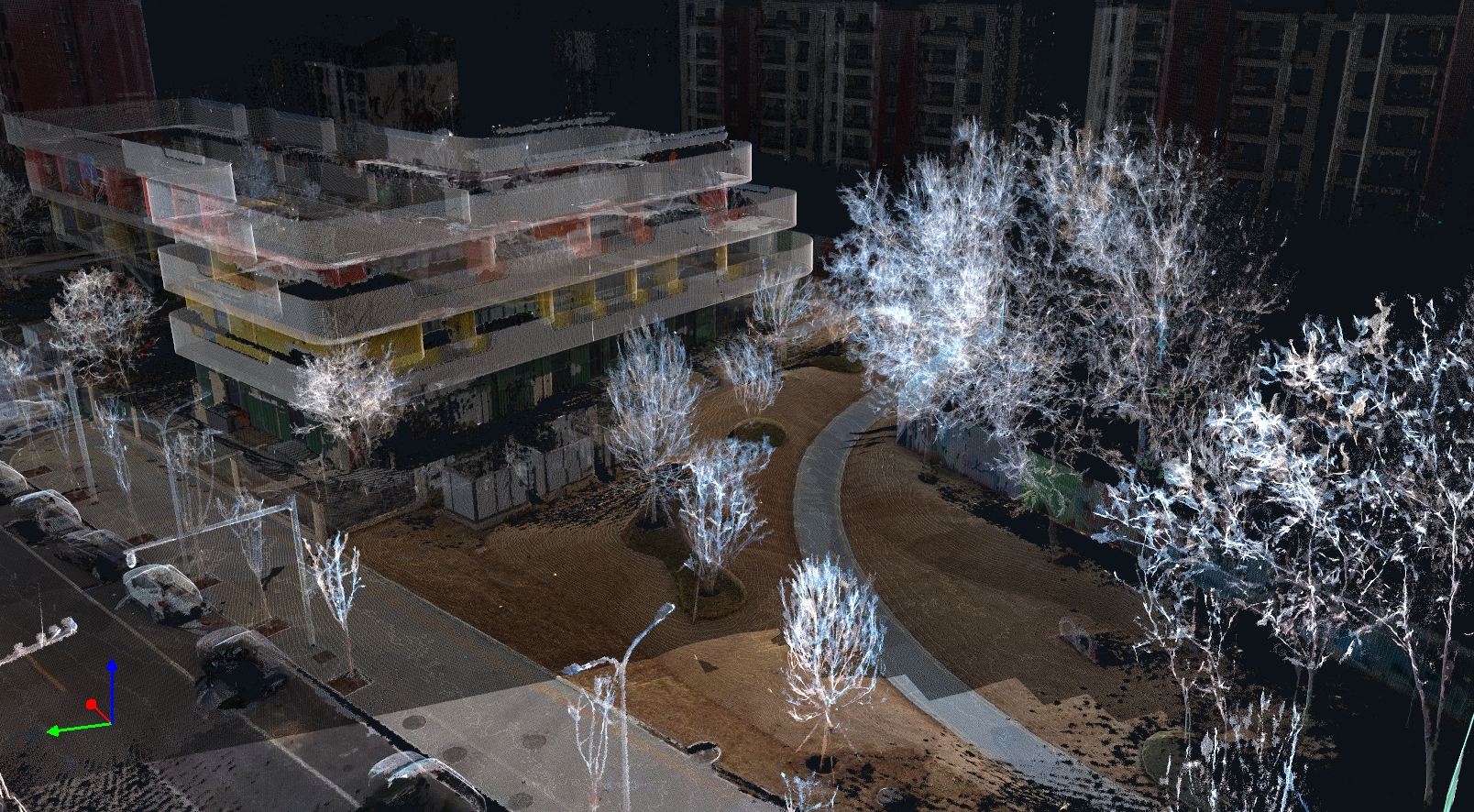

三维激光扫描可在数小时内完成数万平方米厂房或复杂设备的扫描,生成高密度点云数据。例如,汽车工厂总装线通过扫描验证布局,避免3处设备安装冲突,施工周期缩短30%。

基于扫描数据构建的数字孪生模型,可模拟产线运行、物流路径及设备联动,提前发现瓶颈工位或空间干涉问题。某电子厂通过模拟AGV机器人路线,优化通道宽度后物流效率提升25%;汽车焊接产线虚拟调试减少停机时间40%。

实时瓶颈定位

结合MES系统生产节拍分析,精准定位瓶颈环节。例如,某装配工位因扫描发现耗时过长,调整后整体产线效率提升15%。

二、质量控制:从“抽检”到“全检”

微米级精度检测

扫描精度可达微米级,可快速检测发动机叶片、手机外壳等复杂零部件的尺寸偏差。某模具公司通过扫描钢构件,与设计模型对比确定精加工位置,装配不良率从3%降至0.5%,年节约返工成本200万元。

缺陷自动识别

结合算法处理点云数据,自动识别裂纹、腐蚀等缺陷,效率较传统目视检测提升80%。例如,扫描手机外壳可及时发现表面瑕疵,提高外观质量。

装配体分析

扫描装配体分析间隙、配合度等参数,确保符合设计要求。汽车工厂扫描发动机装配体后,优化气缸与活塞配合间隙,产品质量显著提升。

三、安全管理:从“被动响应”到“主动预防”

风险区域可视化

在三维模型中标注消防通道、安全阀位置及有毒有害介质存储区,实时排查隐患。某化工企业通过模型发现通道被物料占用,优化后应急响应时间缩短30%。

高危环境检测

对高温、高压或有毒区域(如核电站反应堆内部),无需人工进入,通过机器人搭载扫描仪完成检测,降低安全风险。

结构健康监测

定期扫描厂房、设备,对比不同时期模型,量化变形、沉降或磨损量。某电厂通过扫描发现汽轮机叶片磨损超标,提前3个月预警,避免停机事故;化工反应釜扫描可监测腐蚀情况,减少泄漏风险。

四、运维决策:从“模糊判断”到“精准决策”

数字孪生与预测性维护

扫描数据作为数字化档案长期保存,支持设备更新、管线改造时快速定位目标区域,避免重复测量。与BIM技术结合,实现厂房全生命周期管理。例如,某核电企业全厂区扫描建模后,安全巡检周期从1周缩短至1天,异常情况实时预警。

灾害模拟与应急预案

基于扫描数据模拟火灾、地震等灾害,分析人员疏散、设备损坏情况,制定应急预案。某化工企业通过模拟优化疏散路线后,人员伤亡率降低50%。

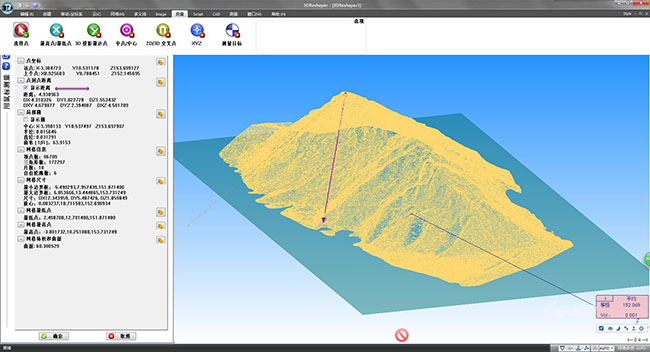

成本优化与资源分配

扫描毛坯件获取实际形状和尺寸,优化加工余量。大型铸件加工中合理控制余量可降低原材料成本10%-20%。某钢厂通过三维扫描优化物料运输路径,减少物流冲突,年节约成本超千万元。

五、典型案例验证

汽车工厂:引入三维扫描后,生产线优化使效率提升20%,产品质量显著提高,年节约成本数百万元。

半导体工厂:建立包含1000+台设备、5000+米管线的数字模型,对接洁净室管理系统,粒子浓度监测效率提升60%。

核电站:全厂区扫描建模后,安全巡检周期从1周缩短至1天,异常情况实时预警。