工厂机械设备三维激光扫描精准数据还原

发布时间:2025-11-10 13:38:13/ 访问次数:0

三维激光扫描将机械设备的管理从传统的、凭经验的模式,转变为数据驱动、可预测、高精度的现代化管理模式。它通过高速激光测量,无缝捕获设备的实景三维点云,构建毫米级精度的“数字双胞胎”。这为设备的全生命周期管理提供了核心数据基础。

一、技术原理与核心优势

技术原理:

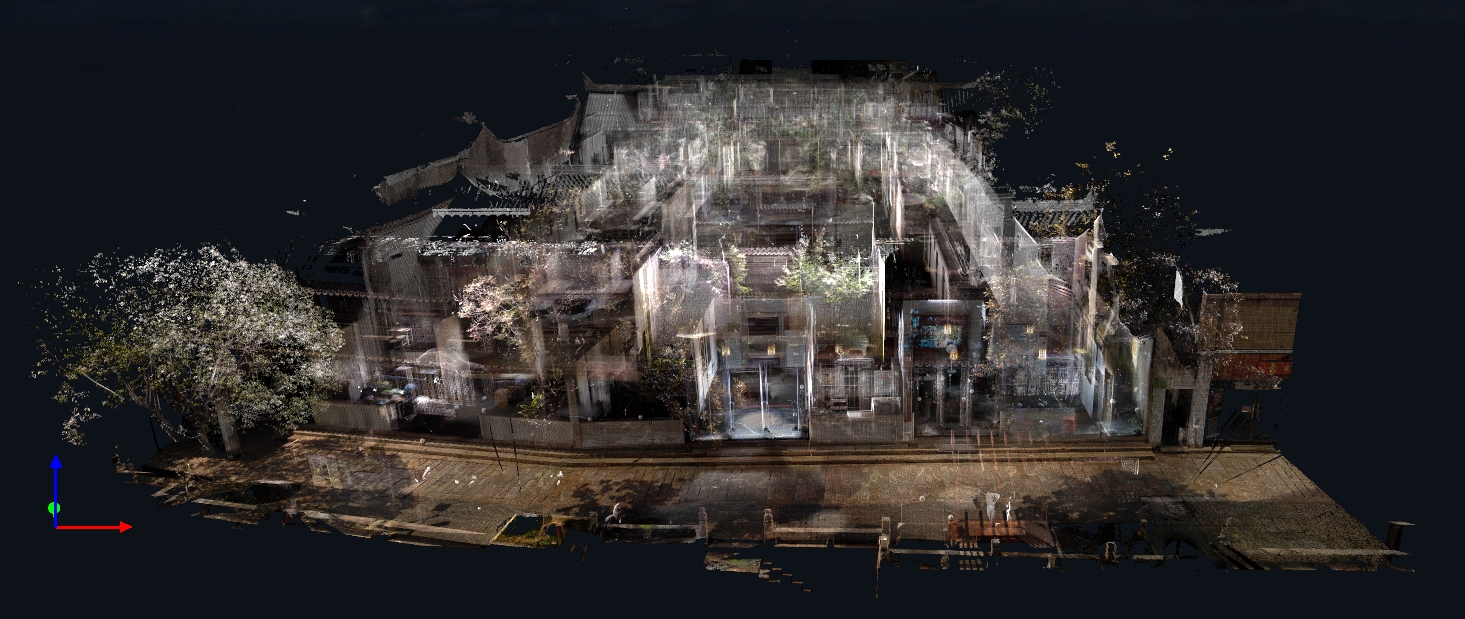

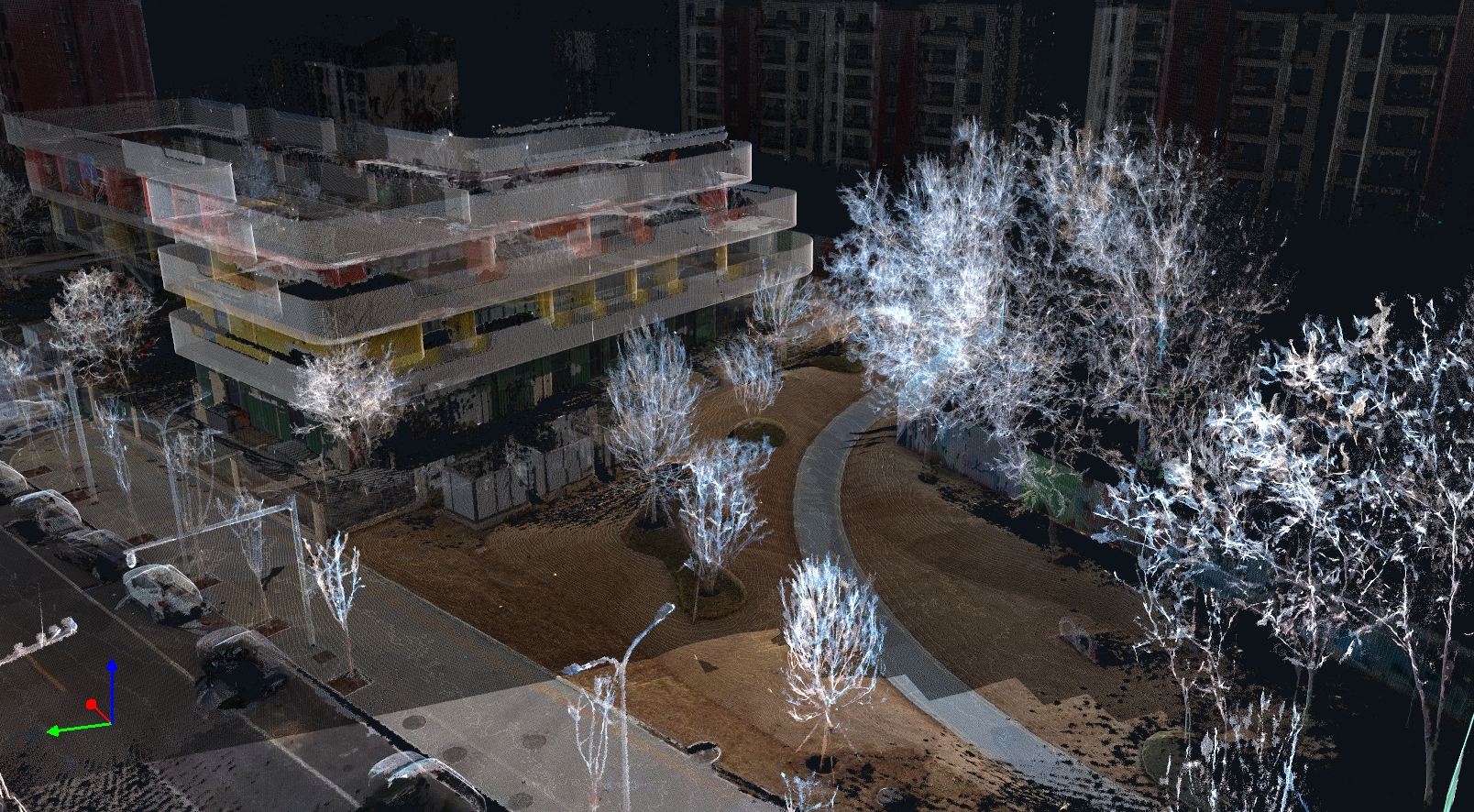

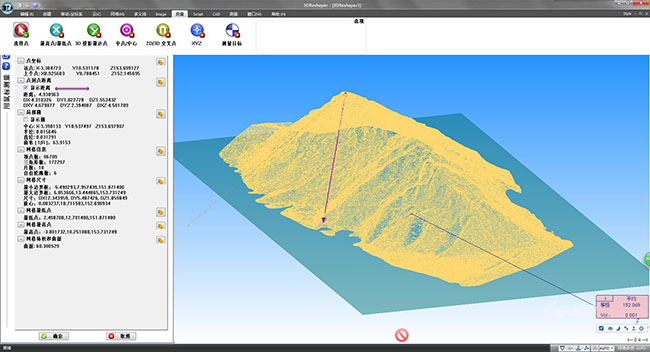

三维激光扫描采用激光测距原理(包括脉冲、相位等方式),通过高速发射激光并接收返回信号,精确计算扫描仪到物体表面点的距离,结合内置的精密角度编码系统,瞬间获取海量的三维坐标点(称为“点云”)。通过多站扫描与标靶拼接,最终形成设备完整的、1:1的高精度三维数字模型。

核心优势:

非接触式测量:无需接触高温、高危或精密设备,保障安全与设备完整性。

毫米级精度与全面性:克服传统单点测量的局限,无遗漏地捕获设备每一个几何细节,包括复杂的管线与隐蔽结构。

数据驱动决策:将实物转化为可量测、可分析的数字资产,为设计、运维与管理提供客观、精确的数据基础。

二、核心应用场景

设备改造与集成:在安装新设备或改造生产线时,通过扫描验证基础位置、预判管道干涉,实现“虚拟试装”,确保一次安装成功。

预测性维护与形变分析:定期对大型机架、反应釜、传动系统等关键设备进行扫描,通过时序点云数据比对,量化监测基础沉降、壳体形变、磨损情况,提前预警故障。

逆向工程与数字归档:对无CAD图纸的老旧设备、进口设备或复杂工装进行扫描,快速重构高精度三维CAD模型,用于制造备件、技术升级与数字化档案管理。

安全合规与模拟演练:基于真实模型进行维护空间分析、安全逃逸路径规划及虚拟操作培训,提升安全管理水平。

三、设备选型与实施要点

设备选型:

激光扫描仪:根据精度与距离需求,选择手持式(用于灵活、小范围扫描)、地面固定式(用于高精度、全局扫描)或关节臂式(用于超高精度、小部件扫描)。

摄影测量系统:对于超大部件(如大型压力容器),可结合摄影测量技术,以提高全局模型的绝对精度。

实施要点:

规划先行:明确扫描目标与精度要求,制定详细的扫描计划,包括设站位置、标靶布设方案。

安全与许可:确保现场环境安全,获取进入高危区域作业的许可,必要时需设备停机配合。

数据融合与建模:将点云数据与BIM、CAD及资产管理系统集成,构建具有工程语义的智能模型,而非仅仅是“可视化”模型。

四、典型案例与效益分析

案例:电解槽形变监测

在铝冶炼厂,定期对电解槽进行三维激光扫描。通过对比不同周期内的点云模型,精准识别出槽壳的鼓胀、内衬的侵蚀厚度变化。这使得工厂能在槽体结构失效前进行计划性维修,避免因突发性破损导致的非计划停槽。

效益分析:

直接经济效益:避免非计划停机,减少生产损失;延长设备寿命约15%-20%;降低备件库存。

隐性效益:提升决策科学性,强化安全管理,为企业数字化转型升级奠定坚实的数据基石。

五、未来趋势与挑战

未来趋势:

动态扫描与自动化:从静态扫描发展为集成于巡检机器人或轨道系统的动态、自动化扫描,实现7x24小时不间断设备状态监控。

AI驱动的智能分析:利用人工智能算法自动识别点云中的设备缺陷、自动分类部件,并预测剩余使用寿命。

与物联网、数字孪生深度融合:三维模型将成为工厂数字孪生的几何底座,与IoT实时运行数据联动,实现虚实映射、仿真与优化。

面临挑战:

初始投资与技术门槛:硬件、软件及专业人才成本较高。

海量数据处理:TB级点云数据的存储、处理与轻量化展示对IT基础设施提出挑战。

业务流程重塑:将扫描技术深度融入现有设计、运维与管理流程,需要跨部门协作与流程再造。