组装车间三维扫描建模的技术应用

发布时间:2026-01-23 13:49:56/ 访问次数:0

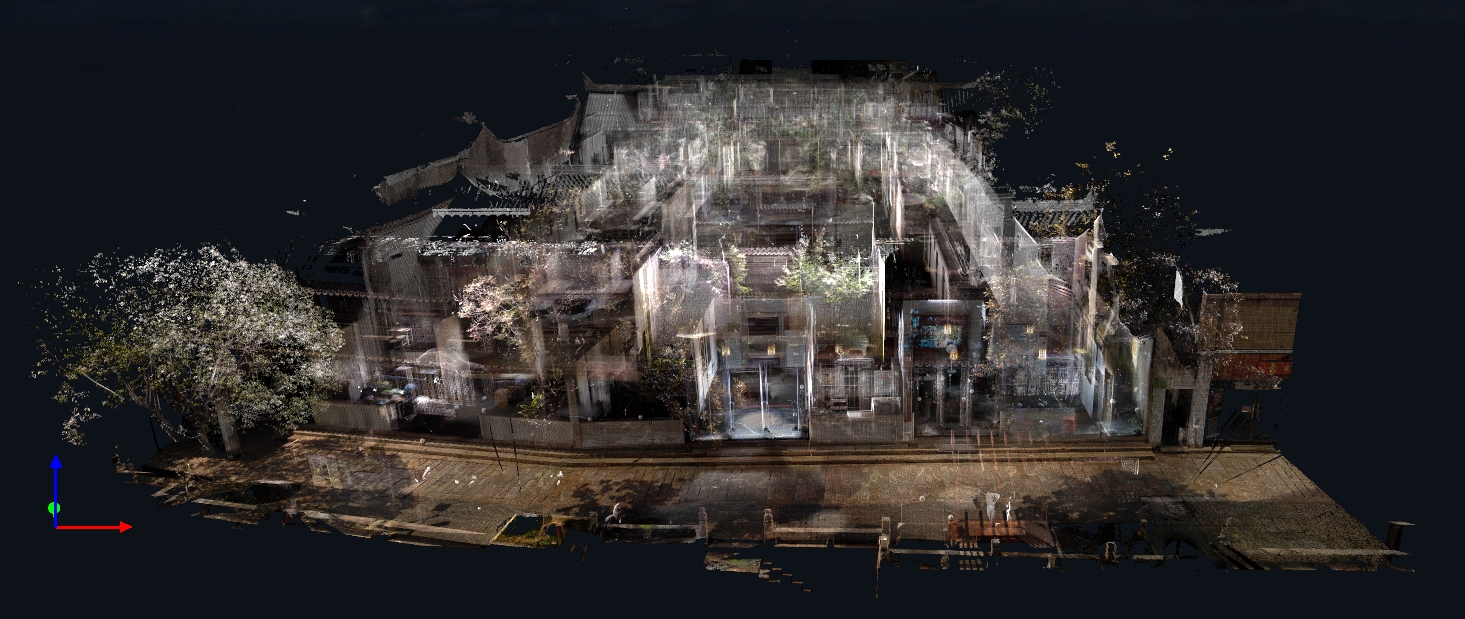

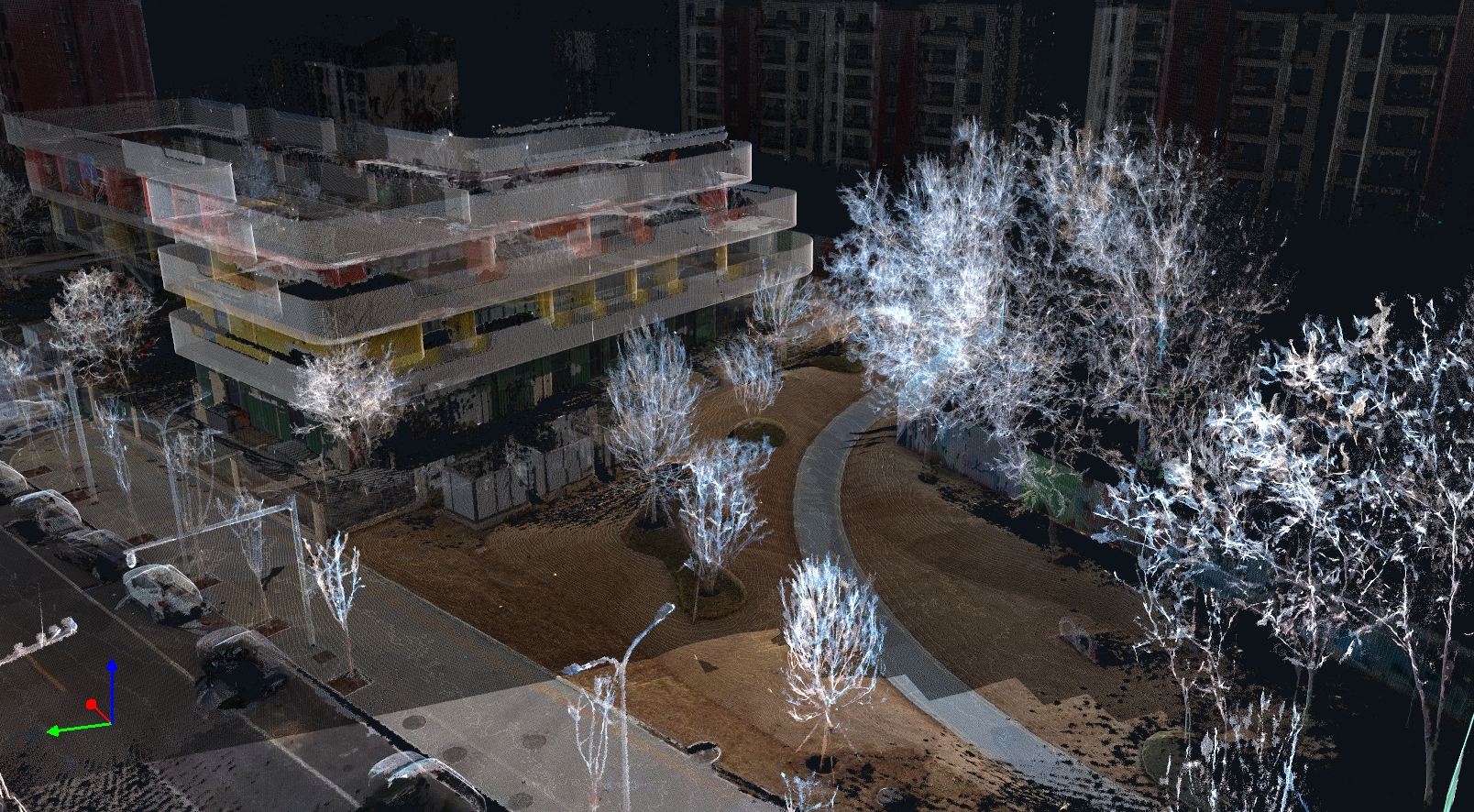

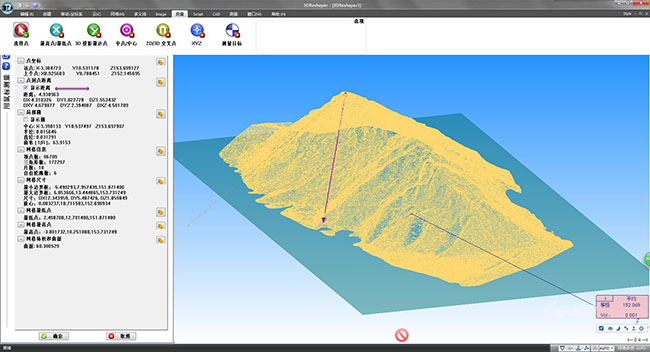

组装车间三维扫描建模,是基于“实景复刻-数据处理-模型重构-成果应用”的全流程数字化技术,核心是利用高精度三维扫描设备,全方位捕捉组装车间内所有物理实体(产线、设备、管线等)的空间坐标、尺寸参数、外观特征,通过专业软件将原始扫描数据(点云)处理、重构,生成与真实车间1:1比例、高保真度的三维数字化模型,为车间数字化管理、布局优化、工艺升级、维护改造等提供精准的数字孪生底座。

一、 目标与价值

现状存档与可视化:创建精确的“竣工”数字档案,用于记录、展示和汇报。

改造与升级规划:在引入新生产线或改造布局前,在虚拟模型中模拟,避免冲突,优化方案。

空间管理与碰撞检测:精确计算空间距离,检测新设备与现有管线、结构之间的潜在干涉。

维护与资产管理:将设备模型与维护信息关联,实现可视化资产管理。

仿真与培训:基于真实尺寸的模型进行物流仿真、人机工程学分析和员工培训。

二、技术优势

高精度高效率:毫米级高精度激光扫描,精准还原车间实景,为后续应用提供可靠的数据支撑;扫描时间短,整个建模流程可根据车间大小灵活调整,大幅提升工作效率,减少工期成本。

非接触全场景:无死角扫描,采用地面式+手持式+无人机结合的扫描方式,实现地面、高空、细节区域无死角扫描,无需接触车间设备、管线等实体,避免对精密设备造成碰撞、损伤。

数字化多用途:生成的三维模型的是车间的数字孪生体,可实现车间实体的数字化存档,可广泛应用于布局优化、维护改造、工艺规划、培训展示、远程协作等多个场景,一次性建模,多次复用,降低企业后期运营成本。

三:实施流程

现场勘察:了解车间面积、布局、遮挡情况、光照条件、安全要求等,规划扫描站点设置及实施方案,选择地面、手持设备,以及无人机,确保全面获取厂区数据。

现场数据采集:按规划位置逐站扫描,对于大型设备背面、密集管线等复杂区域,使用手持扫描仪进行补充扫描,现场初步检查点云完整性和质量,及时补扫。

数据处理与建模:点云拼接,利用专业软件将多站数据拼接成一个完整的、统一坐标系下的车间整体点云。然后进行点云去噪与清理。最后将“点云数据”转化为“结构化三维模型”。

四、主要应用场景

车间数字化存档与管理

建立组装车间1:1数字化模型,实现车间建筑、产线、设备、管线等所有实体的数字化存档,替代传统纸质图纸和照片存档,可随时打开模型查看、测量、分析,便于车间日常管理、巡检和追溯;同时,可整合车间生产数据、设备运行数据,实现数字化、智能化管理。

产线布局优化与改造

在三维虚拟环境中,模拟产线调整、设备搬迁、新增设备等方案,查看设备、管线之间的空间干涉情况,优化布局方案,避免现场试错导致的停工、设备损坏等问题;同时,可分析车间物流路线,优化物料输送流程,提升生产效率,降低布局改造成本。

设备维护与检修

基于高精度三维模型,查看设备的结构、管线接口、安装位置等细节,制定精准的设备维护、检修方案;可提前模拟检修流程,规划检修路线和工具摆放位置,提升检修效率;同时,关联设备维护记录,提醒设备定期维护,减少设备故障发生率。

车间扩建与改造工程

在三维模型中,模拟车间扩建、改造方案(如新增车间区域、改造管线布局、新增产线),比对改造前后的布局变化,分析改造方案的可行性;为施工单位提供精准的三维模型和尺寸参数,确保施工精度,避免施工偏差导致的返工,缩短改造工期,降低改造成本。

工艺规划与人机工程分析

基于三维模型,进行组装工艺规划,模拟产品组装流程,优化组装工序,减少现场试错成本;同时,进行人机工程分析,查看操作人员的作业空间、操作流程,优化工装夹具布局和操作姿势,提升操作人员的作业舒适度和工作效率,减少安全隐患。

培训与可视化展示

以三维模型为基础,制作新员工培训素材(如操作视频、虚拟仿真培训场景),让新员工直观了解车间布局、设备操作流程、管线走向等,提升培训效果,缩短培训周期;同时,可用于客户展示、内部汇报,直观呈现车间规模、产线布局、设备水平,提升企业形象。

远程协作与故障排查

通过三维模型,实现远程协作,异地团队可同步查看车间模型,讨论布局优化、设备维护等方案,提升协作效率;当车间设备出现故障时,可通过三维模型查看设备结构和管线布局,远程指导现场人员进行故障排查,减少故障处理时间。

组装车间三维扫描建模,是制造业实现车间数字化、智能化升级的核心技术之一,通过“精准扫描-专业处理-精准建模-优化应用”的全流程服务,为组装车间构建1:1的数字孪生底座,彻底解决传统手工测量建模的痛点,提升车间管理效率、降低运营成本、优化生产工艺。该技术可广泛适配各类组装车间的数字化存档、布局优化、维护改造、培训展示等场景,一次性建模,多次复用,为企业长期发展提供可靠的数字化支撑。在实施过程中,需严格遵循实施流程,做好设备选型、现场配合和安全防护,确保建模质量和现场安全,最终实现车间数字化升级的目标。