钢铁厂三维扫描数字化可显著提升设计效率、生产质量、安全管理水平,并推动全生命周期管理与智能化决策,最终实现降本增效与风险控制。具体提升如下:

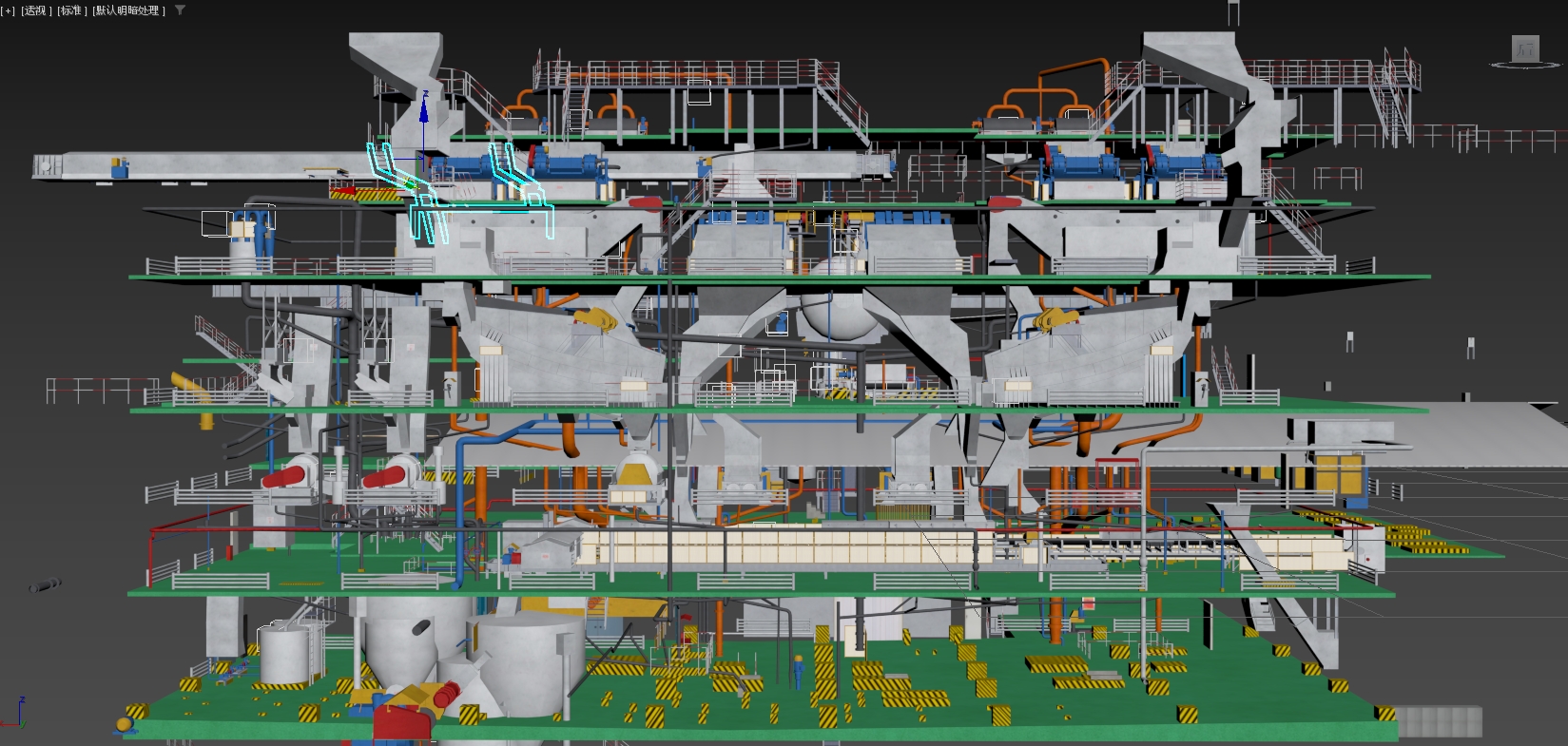

一、设计优化:从经验驱动到数据驱动

虚拟装配验证

在三维模型中模拟设备、管线、建筑结构的空间关系,提前发现干涉风险。例如,某核电站主泵安装前扫描发现预留空间不足,优化布局后节省返工成本50万元。

支持多方案对比,快速筛选最优设计,缩短设计周期30%以上。

可制造性分析

将扫描模型与设计CAD对比,量化加工误差。如航空发动机叶片扫描后发现某截面厚度超标0.08mm,及时调整工艺参数,避免批量报废。

通过点云数据提取设备几何特征,生成拓扑优化结构,减少材料用量。某机械厂优化支架设计后重量降低15%,成本下降8%。

轻量化设计

基于点云数据生成参数化模型,支持快速迭代设计。例如,汽车厂商通过扫描优化车身结构,在保证强度的前提下减重10%,提升燃油经济性。

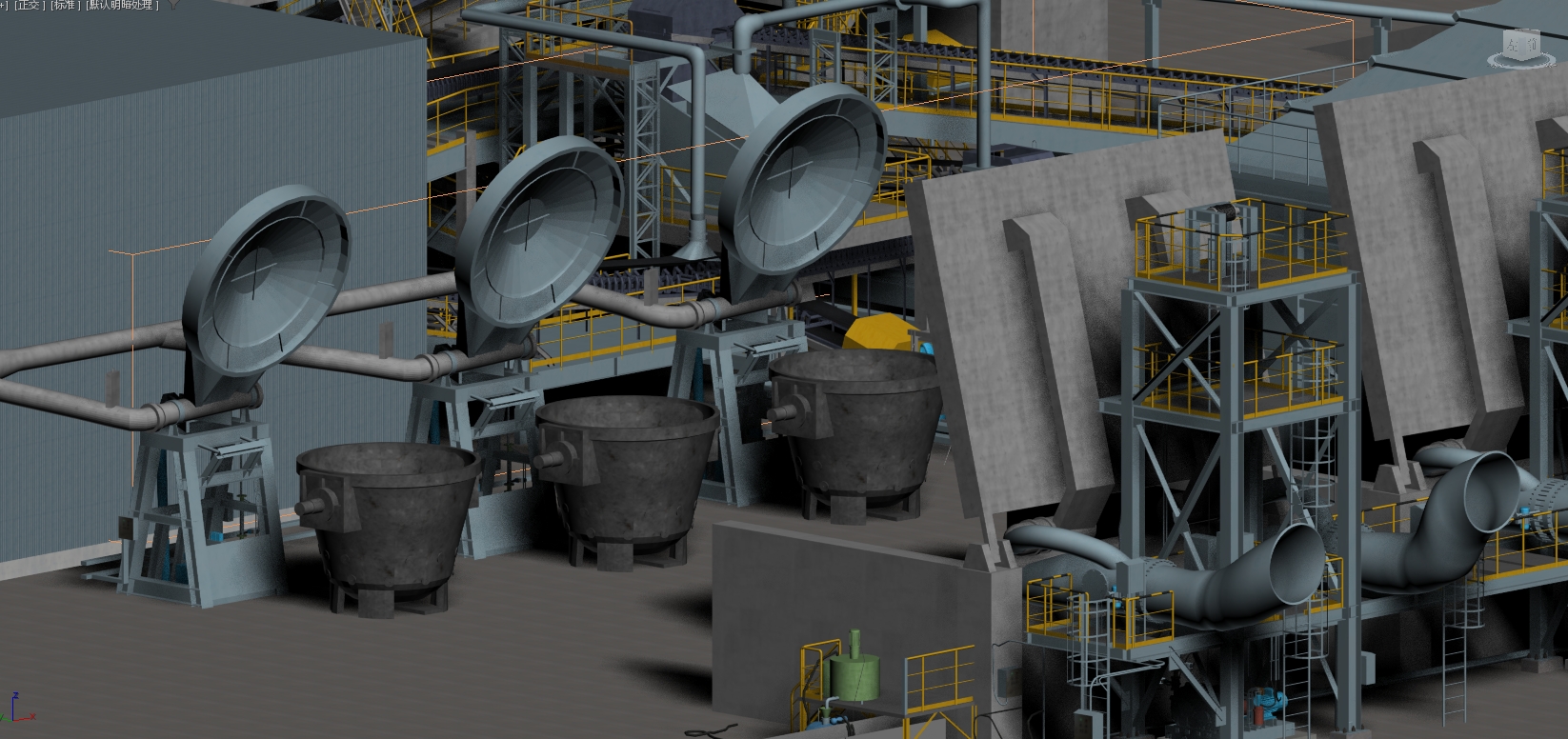

二、生产提效:实时监控与动态优化

在线质量检测

结合机器人导引系统,实时扫描生产线上的零部件,自动比对设计模型并生成偏差报告。某汽车制造商引入该技术后,生产效率提升20%,产品合格率提高至99.5%。

支持多品种、小批量生产模式,快速切换生产线配置,减少停机时间。

物流路径优化

扫描仓库布局,重新规划货架与运输路线,存储密度提升25%,拣货效率提高15%。例如,某钢厂通过三维扫描优化物料运输路径,减少物流冲突,年节约成本超千万元。

工艺参数动态调整

将三维模型导入仿真系统,模拟不同工况下的生产流程,优化加热炉温度曲线、轧制速度等参数。某钢厂通过仿真优化后,能耗降低8%,废品率下降5%。

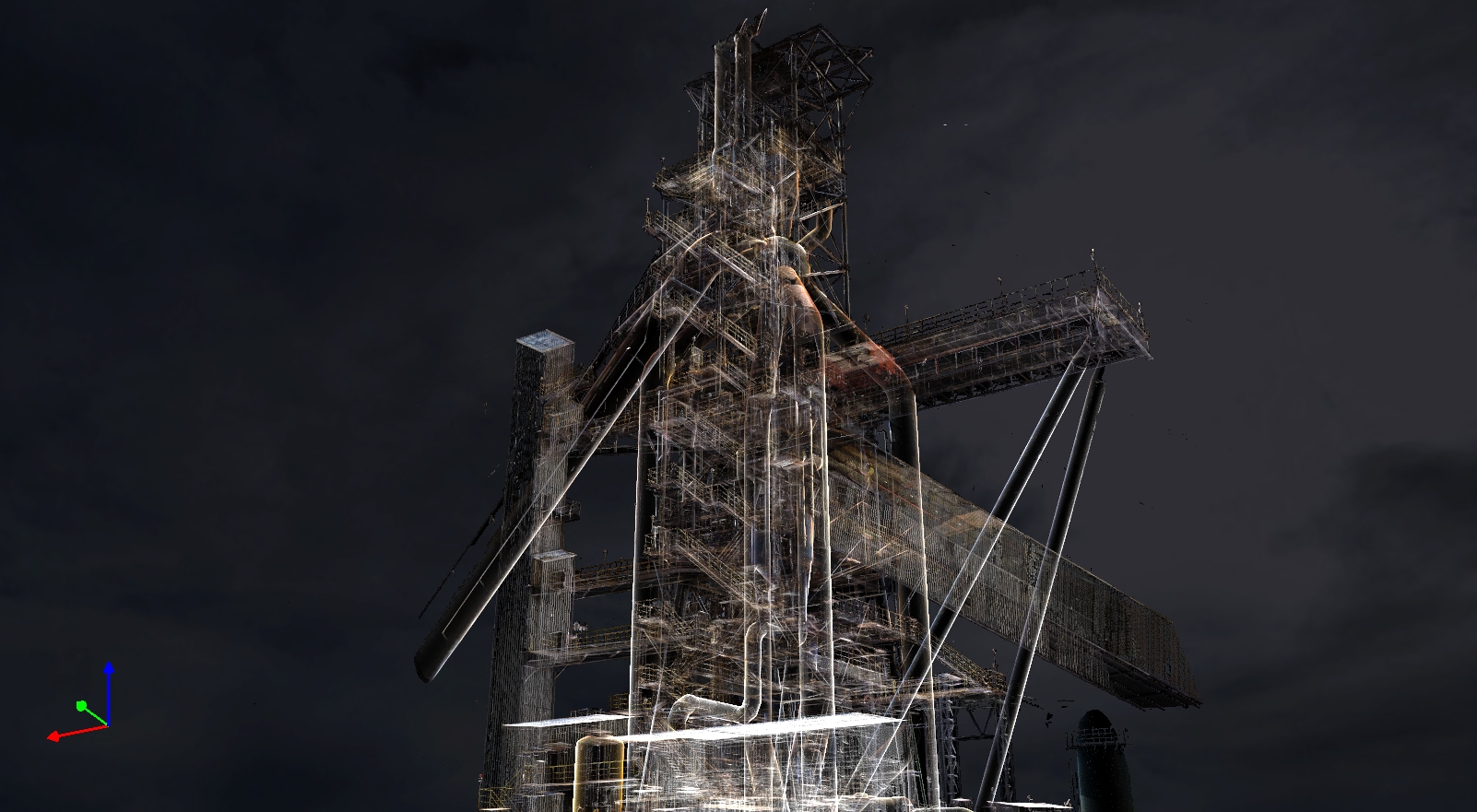

三、运维智能:全生命周期管理与风险预警

设备健康监测

定期扫描高炉、转炉等核心设备,对比历史数据生成形变趋势图,预警潜在故障。例如,某钢厂发现高炉炉壳局部膨胀超限5mm,及时调整冷却工艺,避免事故。

结合振动、温度等多源数据,实现设备状态综合评估,预测剩余寿命,优化维护计划。

维修决策支持

基于三维模型模拟设备拆解与维修路径,优化检修方案。某钢厂通过扫描制定转炉维修路径,停机时间缩短30%。

支持备件库管理,通过模型比对快速匹配替换件,减少库存成本。

安全隐患排查

扫描设备关键部位(如焊缝、裂纹),建立缺陷数据库,跟踪隐患发展。某化工厂扫描发现高温管道与电缆间距仅5cm(安全标准为20cm),及时整改避免火灾风险。

应急预案可视化:在紧急情况下,通过三维模型快速定位事故点,规划救援路线。某煤矿通过扫描生成灾后结构损伤热力图,指导修复方案制定。

四、数字化基础:构建统一数据平台

多系统协同

构建统一的三维数据管理平台,集成设备模型、工艺参数、生产数据等,实现多部门协同与信息共享。例如,某钢厂将扫描数据上传至云端,支持设计、生产、运维团队实时访问。

通过API接口与ERP、MES等系统对接,推动数据流动与业务协同。例如,三维扫描数据自动触发维护工单,减少人工干预。

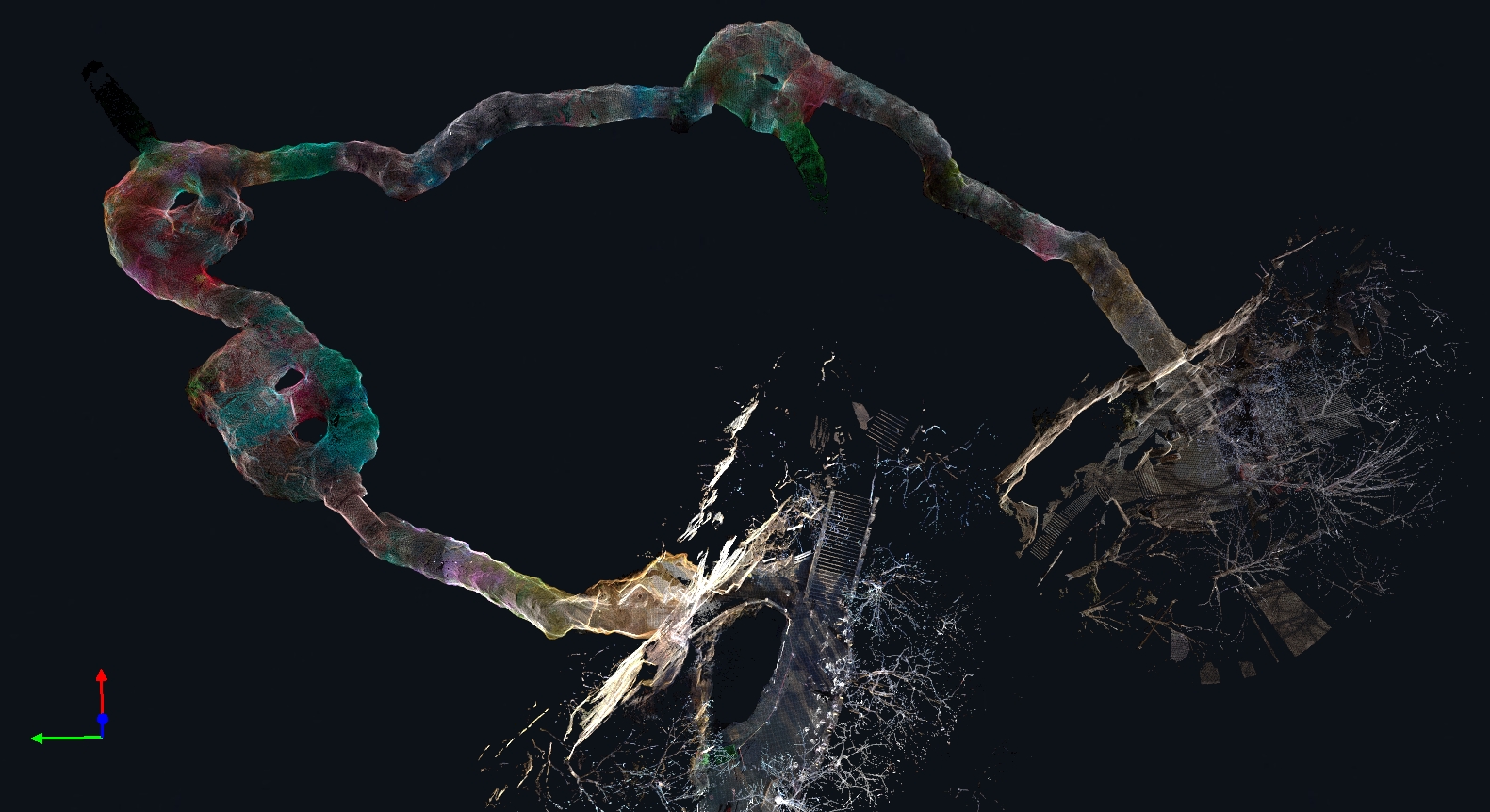

数字孪生应用

基于实时扫描数据更新数字孪生模型,支持远程监控与智能决策。某半导体工厂通过数字孪生实现粒子浓度实时监测与异常预警,产品污染风险降低30%。

结合AI算法,对扫描数据进行深度分析,预测设备寿命、优化生产计划。例如,某钢厂通过机器学习模型预测轧机轴承磨损趋势,提前更换后避免生产中断。

五、典型案例:降本增效的量化成果

某钢厂案例:

通过光德三维扫描优化加热炉燃烧效率,年减少二氧化碳排放2万吨;

发现高炉煤气管道泄漏并及时修复,年减少能源损失5%;

构建三维数据管理平台后,设备维护成本降低15%-20%,生产效率提升10%-15%。

某汽车工厂案例:

建立全流程数字模型后,设计变更次数减少30%;

在线质量检测使产品合格率提升至99.5%;

物流路径优化使物料搬运效率提升20%。