走进现代化工厂的设备车间,轰鸣的机器、交错的管线、高耸的机床构成了工业生产的核心场景。但在这片忙碌背后,传统管理模式长期面临着隐患难察觉、运维效率低、改造风险高的痛点。如今,三维激光扫描技术,正以科技之力破解这些难题,为车间管理注入全新活力。

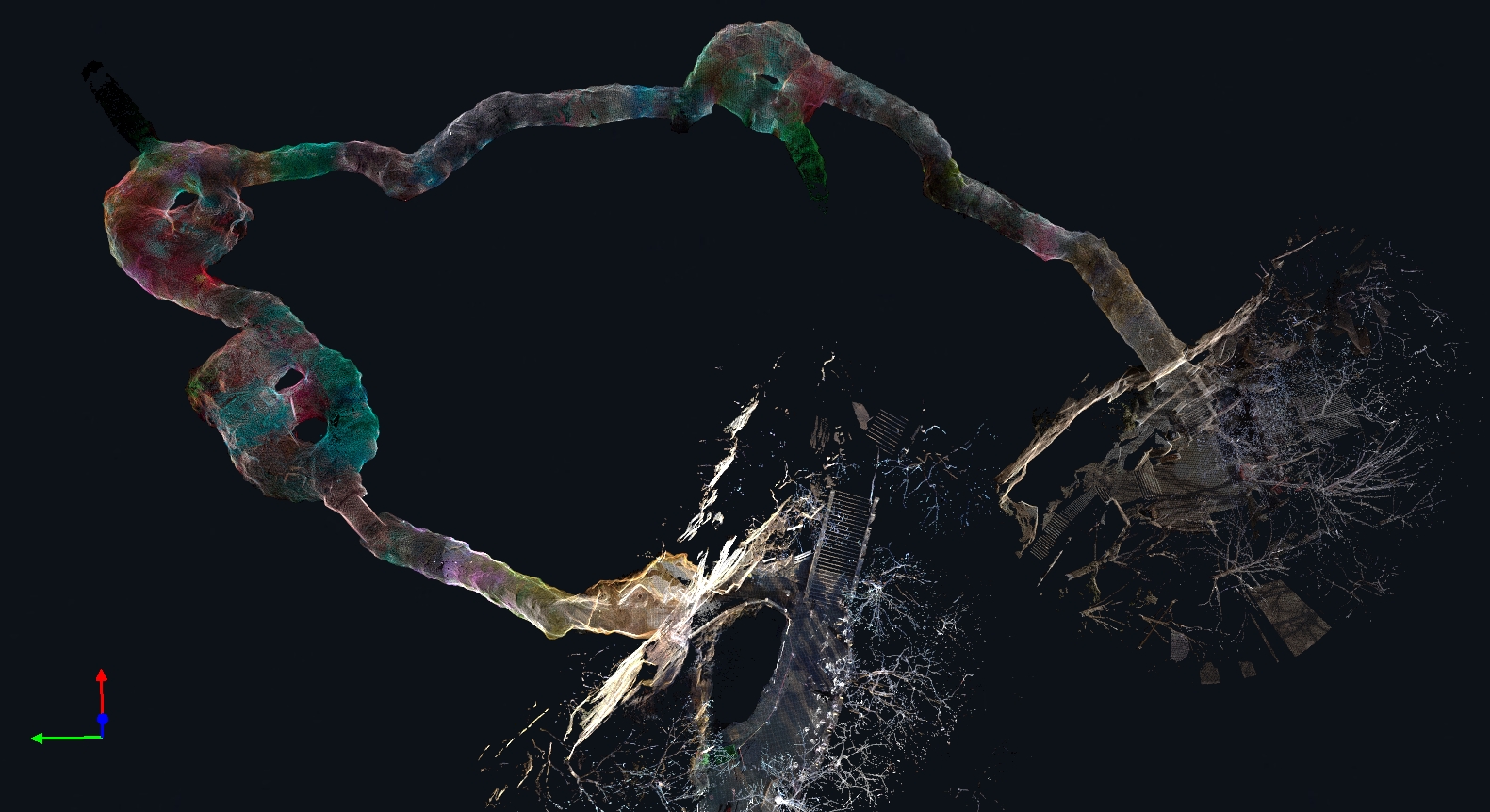

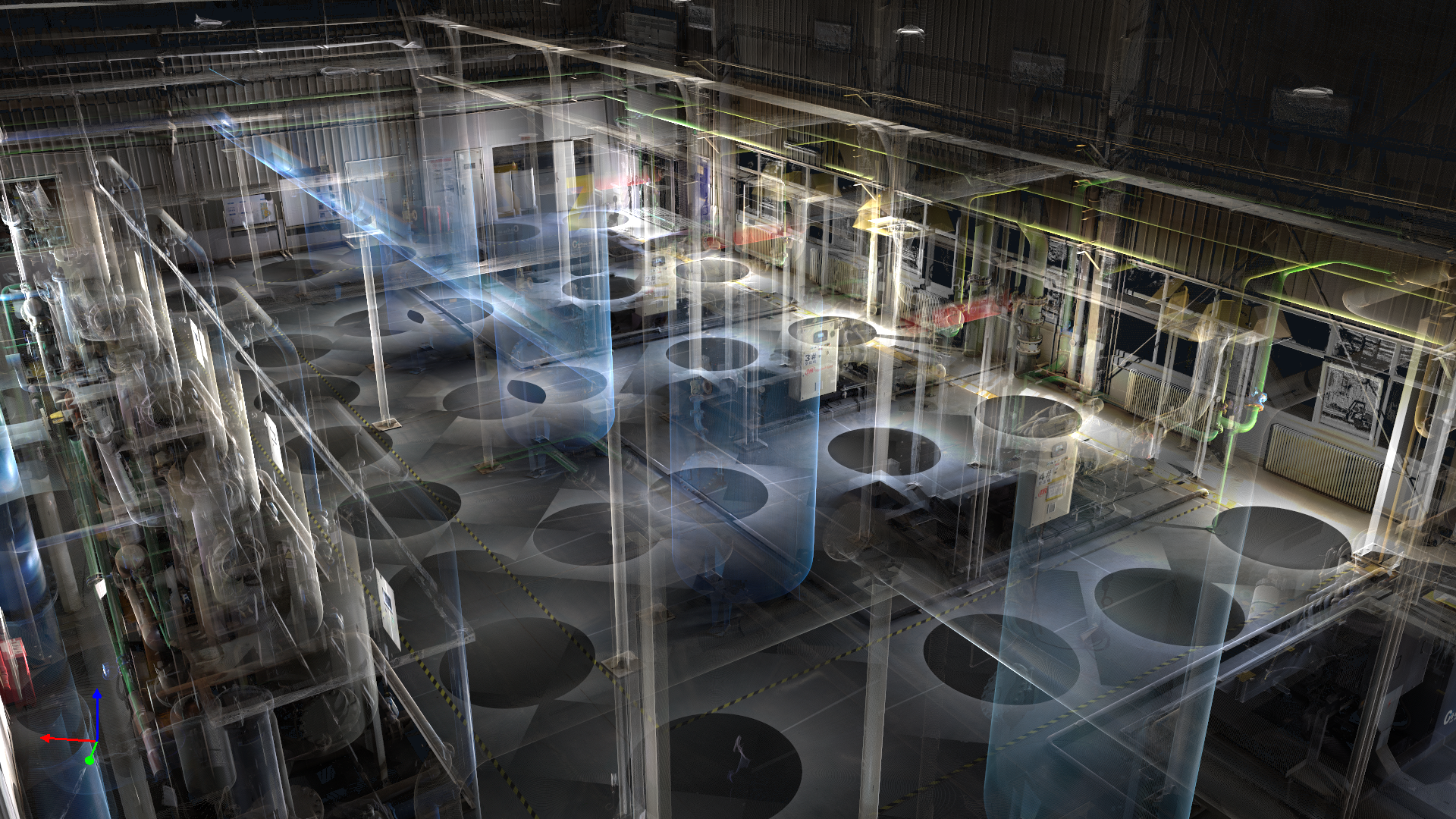

三维激光扫描的工作原理通俗而神奇。它就像一台高速运转的 “立体照相机”,通过持续发射每秒数百万次的激光脉冲,对车间全域进行无死角扫描。这些激光脉冲触碰到设备、管线、墙体等物体后反射回来,形成海量的三维坐标数据,最终汇聚成毫米级精度的 “点云模型”—— 一个与真实车间 1:1 还原的数字孪生体。更令人称道的是,这项技术采用非接触式测量,无需中断生产线,就能在短时间内完成传统人工测量数周才能完成的工作,效率提升高达 8-10 倍。

对车间一线工人而言,三维激光扫描是名副其实的 “安全护身符”。车间内的高空管线、大型设备连接处、密闭空间等区域,人工巡检不仅耗时费力,还存在坠落、磕碰等安全风险,且极易遗漏细微隐患。而激光扫描能远距离捕捉设备的毫米级变化:管道上直径不足 1 毫米的腐蚀坑、支架 0.1 毫米的沉降、机床导轨的轻微形变,都能在点云模型中被精准捕捉。通过定期扫描对比,工人可以提前发现潜在故障,在设备停机前完成维修,既避免了生产中断,又保障了作业安全。

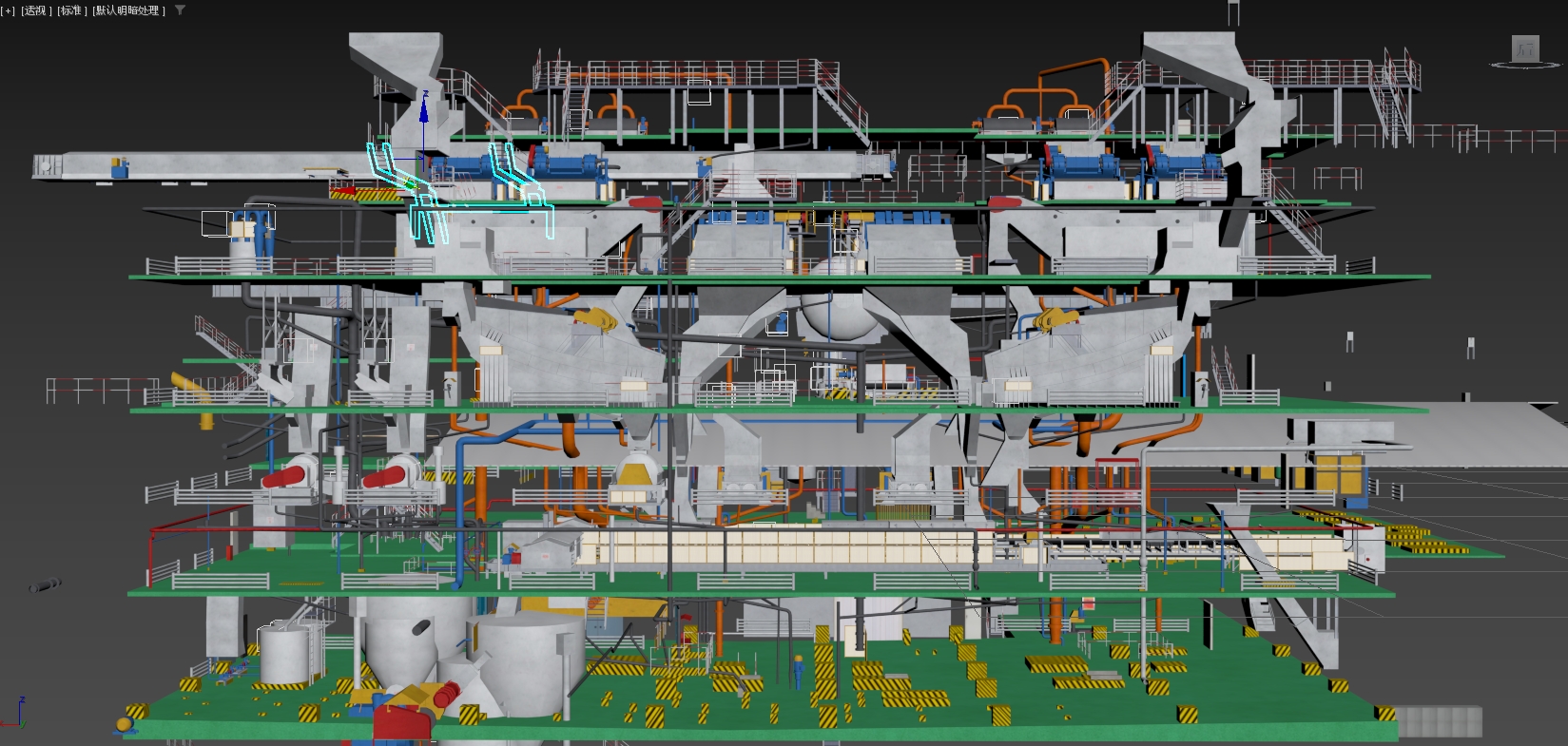

在工程师的工作中,这项技术化身 “虚拟试验场”,让车间改造和设备升级变得精准高效。以往车间新增设备或改造管线时,工程师需要反复停工测量尺寸,设计方案还可能因现场数据偏差出现管线碰撞、空间不足等问题,导致施工返工、工期延误。如今,只需调用扫描生成的数字模型,工程师就能在电脑上进行虚拟布局、模拟管线走向,提前排查所有冲突隐患。某汽车零部件工厂的车间改造项目中,借助三维激光扫描技术,不仅避免了 3 次重大施工返工,还让工期缩短了 30%,节约成本超百万元。

对工厂管理者来说,三维激光扫描构建的 “智能档案库”,让管理告别了 “纸质图纸堆如山” 的混乱。从设备出厂安装的第一次扫描,到历次检修、改造后的更新记录,数字模型完整留存了设备全生命周期的状态数据。无论是应对安全生产监管部门的合规检查,还是进行固定资产盘点,管理者只需点击鼠标,就能快速查询设备的位置、尺寸、检修历史等信息,数据追溯效率提升 90% 以上,让管理决策更科学、更透明。

如今,三维激光扫描已不再是小众的前沿技术,而是成为传统工厂向智能工厂转型的 “标配工具”。它以高精度的数据采集、全场景的应用适配、低成本的价值转化,让车间管理从 “经验驱动” 转向 “数据驱动”,在保障安全、提升效率、降低成本的同时,为工业数字化转型筑牢了基础。随着技术的不断迭代,这颗车间里的 “数字明星” 还将解锁更多应用场景,持续为工业高质量发展注入澎湃动力。