石油管廊三维激光扫描还原管线是一项融合高精度数据采集、智能建模与可视化分析的技术,能够为石油管廊的规划、建设、运维及应急管理提供全生命周期数字化支持。以下是具体技术流程、核心优势及典型应用场景的详细说明:

一、技术流程:从数据采集到管线还原的全链条

1. 前期准备:明确需求与规划扫描方案

需求分析:确定扫描范围(如单条管线、整个管廊区域)、精度要求(如毫米级或厘米级)、输出成果(如三维模型、点云图、缺陷报告)。

现场勘查:评估管廊结构(如地上/地下、多层布局)、环境条件(如温度、湿度、光照)、障碍物分布(如支架、阀门、设备)。

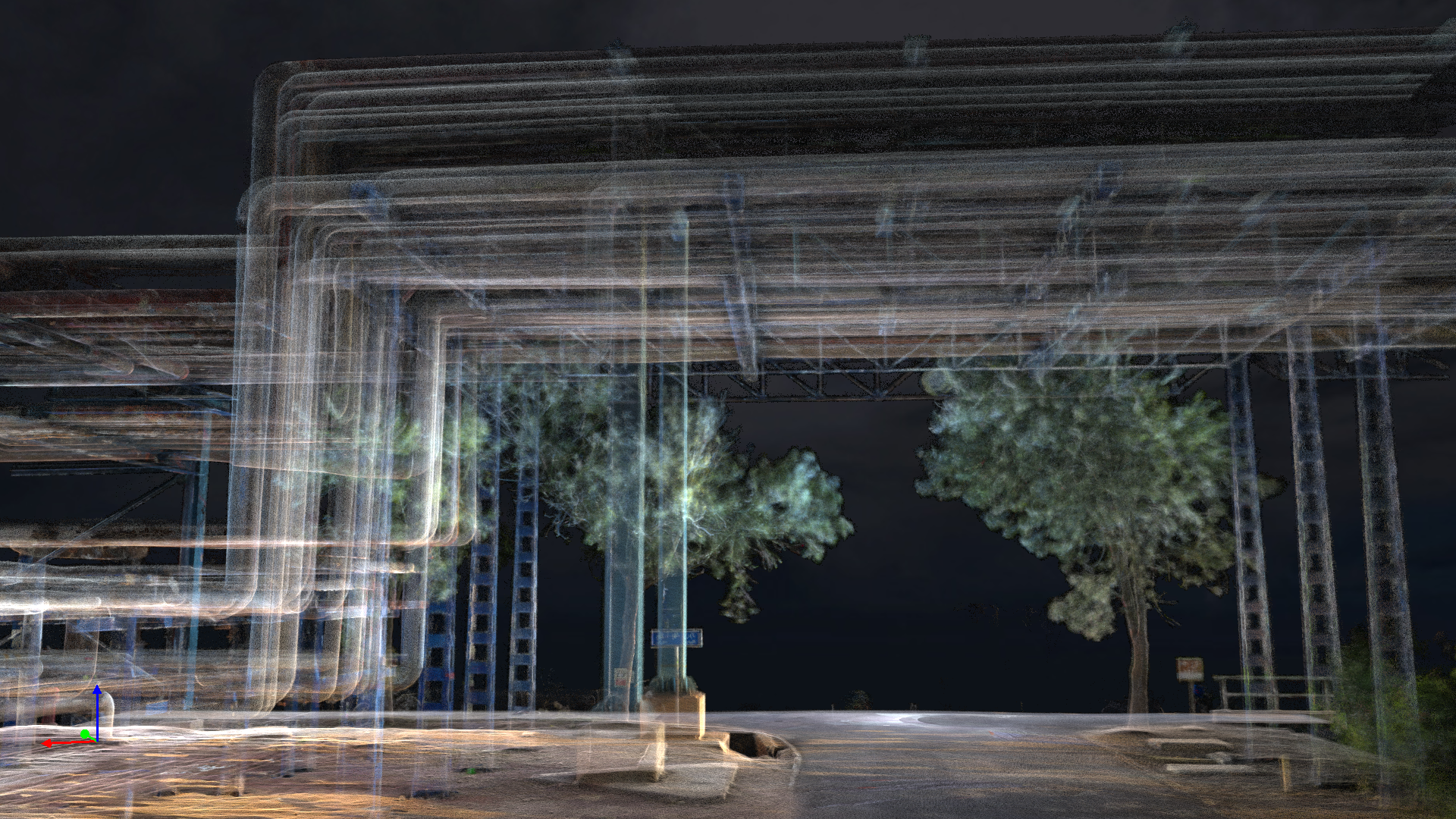

2. 数据采集:多角度、高密度扫描

外业扫描:

在管廊内设置控制点,作为数据拼接的基准。

按规划路径移动扫描仪,确保覆盖所有管线及附属设施(如法兰、弯头、三通)。

对关键部位(如焊缝、腐蚀区域)进行加密扫描,提高细节分辨率。

数据同步:

结合实时记录扫描仪的空间位置与姿态,减少拼接误差。

对地下管廊或无GNSS信号区域,采用SLAM(同步定位与地图构建)技术实现自主导航与定位。

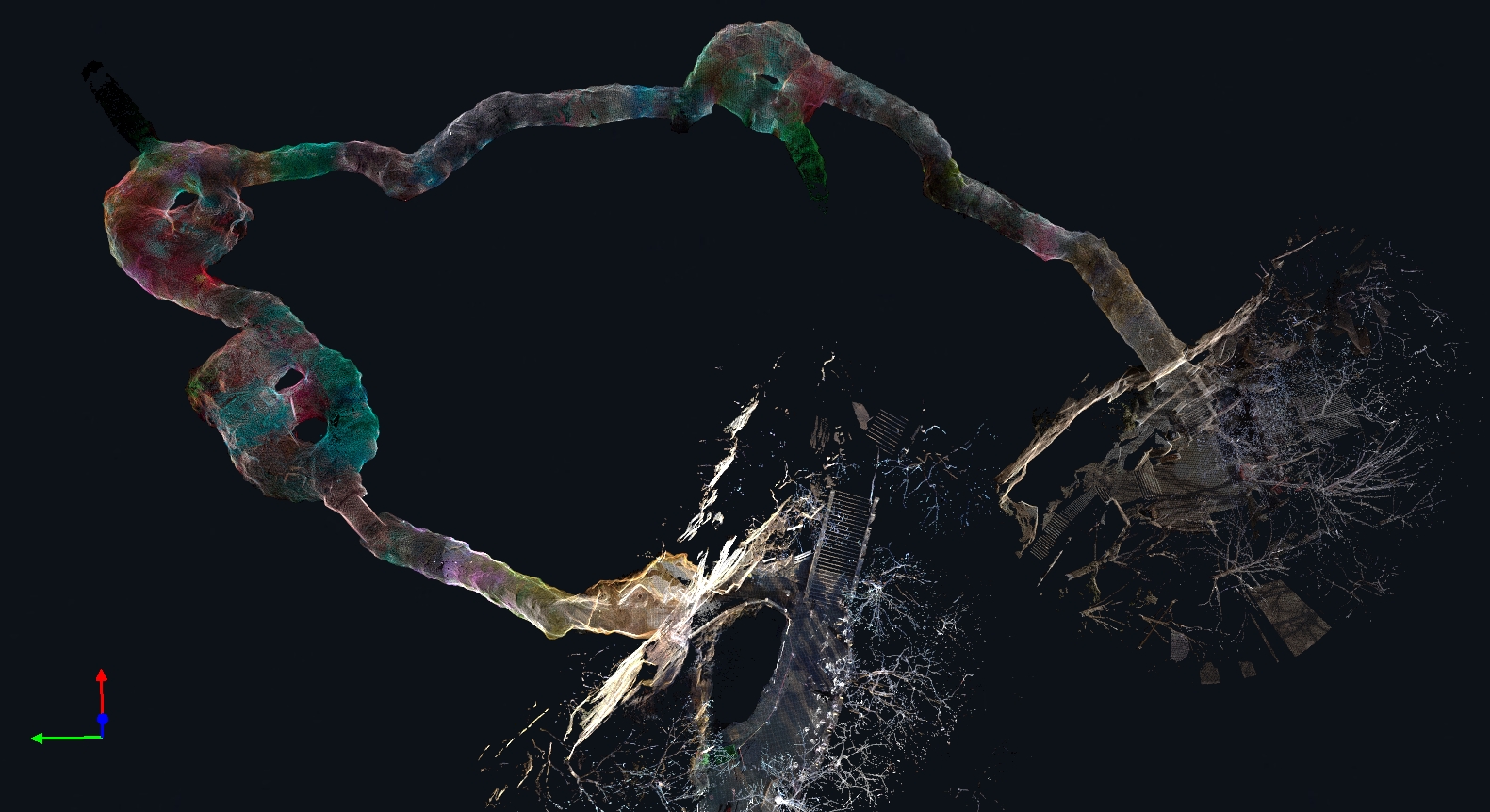

3. 数据处理:点云拼接、滤波与建模

点云拼接:

使用专业软件将多站扫描数据拼接成完整点云,通过特征匹配或控制点对齐消除累积误差。

检查拼接质量,确保点云无缝衔接,无重叠或缺失。

点云滤波:

去除噪声点(如飞点、反射异常点)和冗余数据,优化点云密度。

对管廊结构(如墙壁、地面)与管线进行分类,提取目标管线点云。

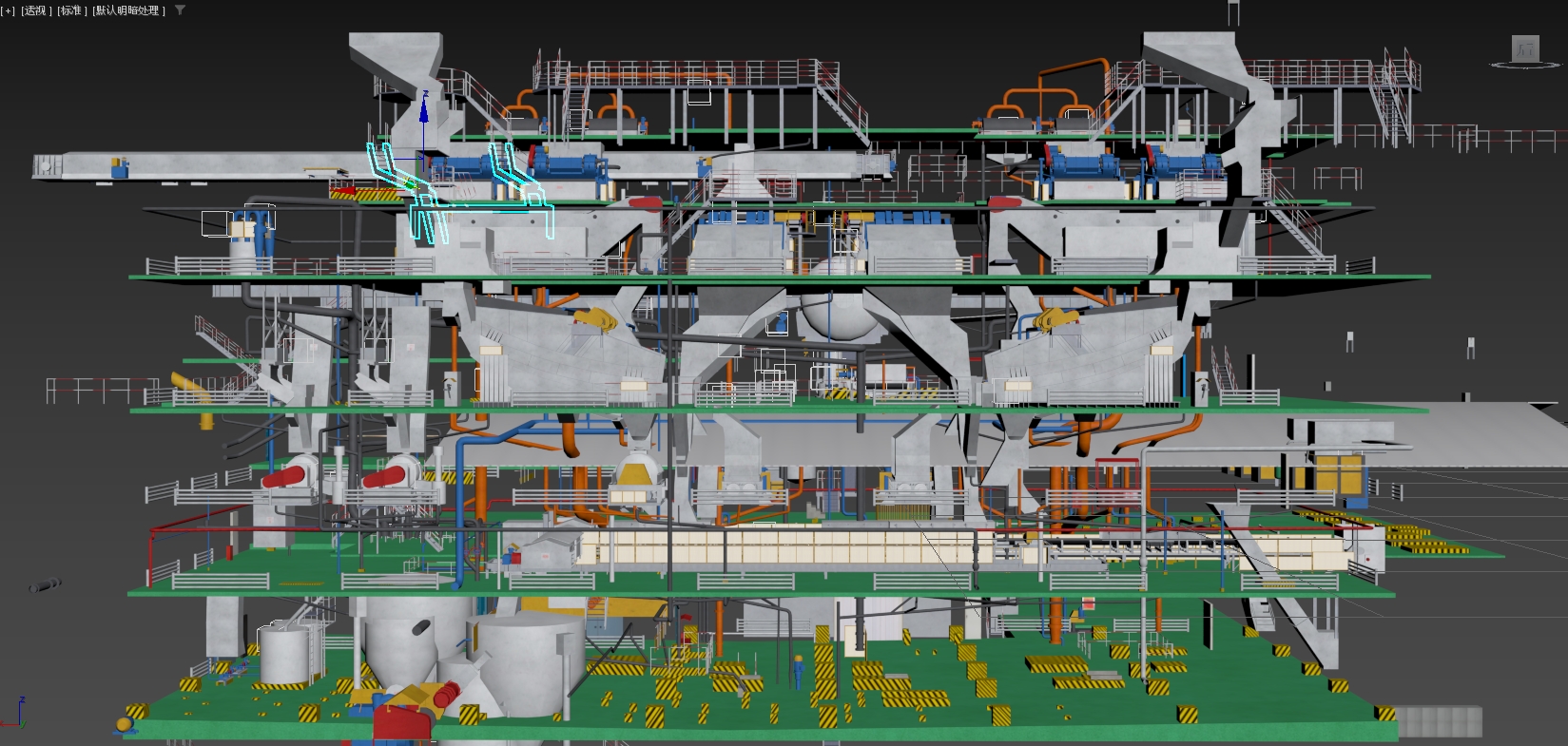

三维建模:

自动建模:利用点云生成管线中心线、管径、弯曲半径等参数,自动构建三维模型。

手动修正:对复杂结构(如阀门、仪表)进行手动建模,确保模型准确性。

属性标注:为模型添加管线材质、压力等级、流向等元数据,支持后续分析。

4. 成果输出:可视化与交互式应用

三维可视化:

生成高精度三维模型,支持多角度查看、缩放、旋转,直观展示管线空间布局。

结合虚拟现实(VR)或增强现实(AR)技术,实现沉浸式巡检与培训。

数据分析工具:

碰撞检测:在模型中模拟新增管线或设备,提前发现空间冲突。

变形分析:对比不同时期扫描数据,量化管线沉降、弯曲等变形量。

腐蚀评估:基于点云数据计算管线壁厚变化,预测剩余寿命。

数据共享与集成:

将模型导入BIM(建筑信息模型)平台,与设计、施工、运维数据联动。

生成二维图纸(如平面图、剖面图),满足传统工程需求。

二、核心优势:解决石油管廊管理的痛点

1. 高精度还原,避免人为误差

激光扫描精度可达毫米级,远高于传统测量方法(如钢尺、全站仪),尤其适合复杂结构或隐蔽部位(如埋地管线)。

数据采集自动化程度高,减少人工干预,降低因技能水平或疲劳导致的误差。

2. 非接触式检测,保障安全与效率

无需直接接触管线,避免高温、高压、有毒环境对人员的危害,同时减少设备停机时间。

扫描速度快(单站扫描仅需几分钟),适合大规模或紧急检测任务。

3. 全生命周期数据支持

模型可作为数字资产长期存储,支持后续改造、扩建、维修等场景的快速规划。

定期扫描可形成管线健康档案,为预测性维护提供数据基础。

4. 兼容性与扩展性强

支持与物联网、大数据、AI等技术集成,实现智能巡检、故障预测等高级功能。

模型可导出为多种格式(如OBJ、FBX、DWG),兼容主流工程软件。

三、典型应用场景

1. 新建管廊施工验收

验证管线敷设路径、埋深、坡度是否符合设计要求,自动识别偏差。

生成偏差报告,指导施工方整改,减少返工成本。

2. 既有管廊改造与扩建

在三维模型中模拟新增管线或设备,检测与现有管线的碰撞风险。

优化施工顺序,减少停产时间。

3. 日常巡检与缺陷检测

识别管线腐蚀、裂纹、变形等缺陷,生成缺陷分布图。

结合腐蚀速率模型,预测管线剩余寿命,制定维修计划。

4. 应急响应与事故分析

事故后快速重建现场三维模型,辅助调查事故原因(如腐蚀穿孔、第三方破坏)。

规划救援路径,标记安全通道与危险区域。

5. 资产管理与数字化交付

建立管廊数字化档案,支持资产盘点、维护计划制定、保险理赔等场景。

为智慧园区、数字孪生平台提供基础数据。