发电站三维激光扫描建模数字化改造,是通过高精度三维激光扫描技术获取发电站全要素三维数据,构建数字孪生模型,实现设备管理、运维决策、安全培训等环节的智能化升级,其核心价值在于提升数据精度、管理效率与决策科学性。

一、技术原理与核心优势

非接触式高精度测量

三维激光扫描通过发射激光束获取设备表面点云数据,无需接触设备即可实现毫米级精度测量。例如,对变电站主控楼、变压器、开关柜等设备进行全站扫描,精度可达5mm,满足改扩建设计需求。

全要素覆盖与完整性

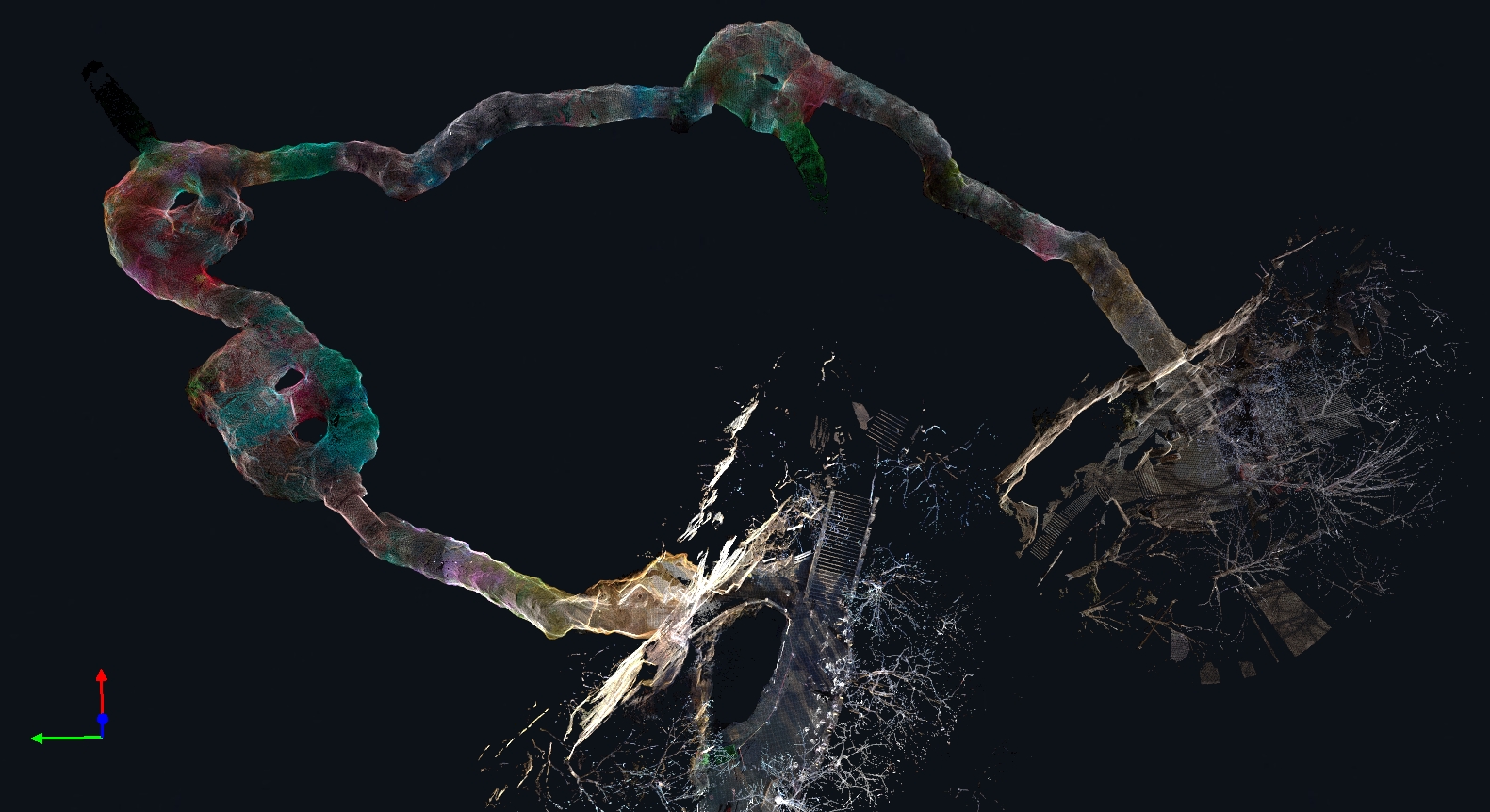

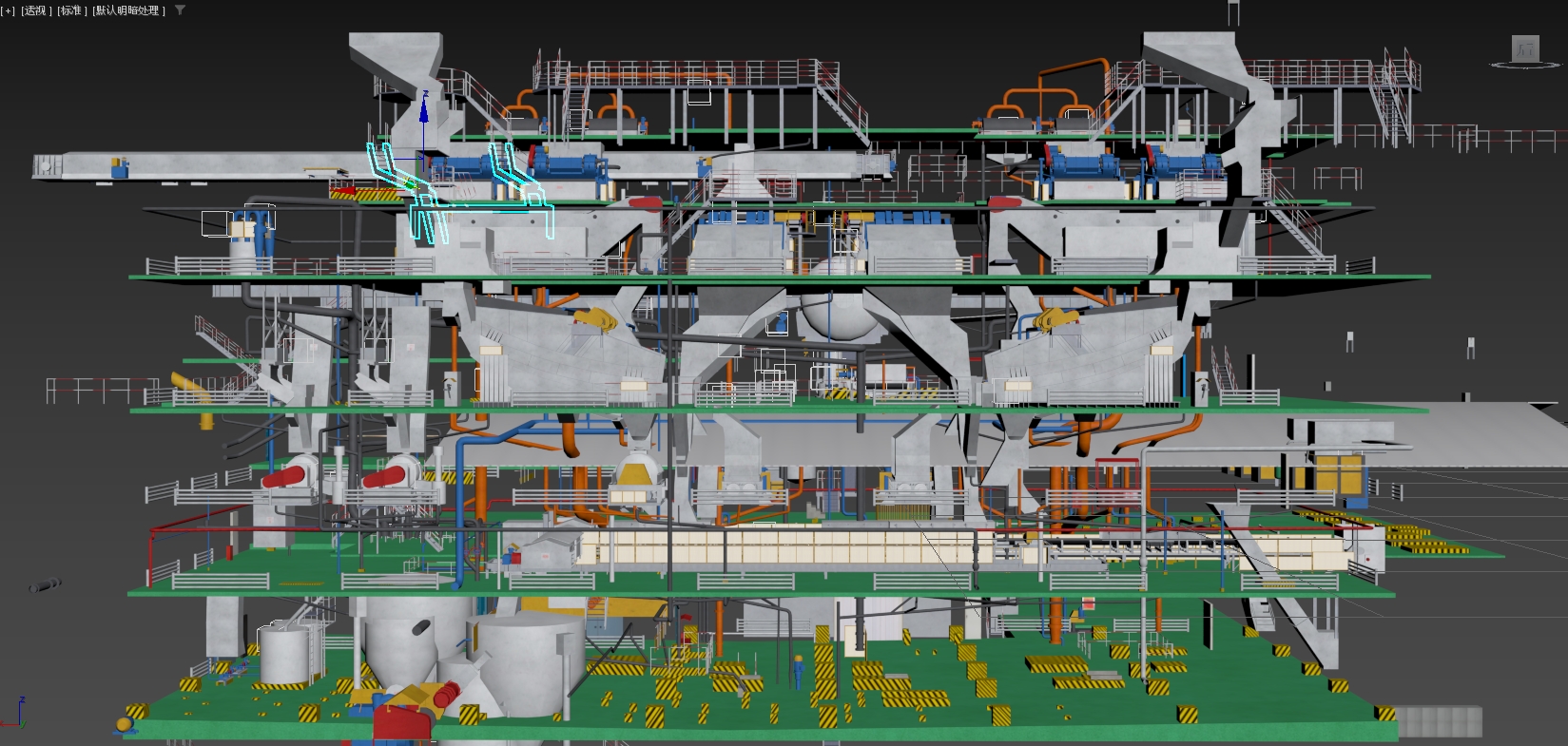

单次扫描可获取设备外形、安装位置、空间关系等全要素数据,消除传统测绘盲区。例如,在变电站改造中,三维模型可清晰记录电缆走向、建筑结构等信息,为设计提供可靠依据。

高效动态作业能力

支持移动式连续扫描,自动拼接多站数据生成无缝三维模型。例如,某500kV变电站通过扫描建立三维模型,整合设备台账、运行参数等数据,实现资产全生命周期管理。

多传感器融合与实时性

集成GNSS定位、双轴倾斜传感器、气压计等模块,支持长距离扫描(如1500米范围),测距精度达3mm@100米。结合传感器实时数据(如温度、压力、振动),可在三维模型中标注异常点,实现设备状态可视化监控。

二、典型应用场景

设备管理与运维优化

虚拟巡检:运维人员通过三维模型远程查看设备状态,减少现场作业风险。例如,某变电站利用VR技术模拟巡检路线,培训效率提升40%。

故障诊断:通过对比历史扫描数据,快速定位设备形变、位移等隐患。例如,检测到某GIS设备基础沉降3mm,提前采取加固措施。

虚拟预装:在三维模型中模拟新设备安装位置,避免空间冲突。例如,某变电站扩建前通过扫描验证新增间隔与现有管线的安全距离。

施工管理与安全培训

施工监控:将施工进度与三维模型关联,实时监控工程合规性。

事故模拟:在三维模型中模拟火灾、泄漏等场景,优化应急预案。例如,通过虚拟演练将某变电站应急响应时间缩短25%。

沉浸式培训:利用三维模型开展安全教育,提升人员风险意识。

全生命周期数字化管理

资产追溯:实现设备档案、周期峰值、故障和检修记录等数据“终身可溯”。

决策支持:通过数据挖掘和分析,为物资管理、生产经营、燃料供应提供科学依据。例如,盘江新光电厂通过三维可视化系统,将地下管网、隐蔽工程等“透明化”,缩短定位故障时间。

三、实施路径与关键技术

数据采集与处理

设备选型:根据场景需求选择扫描仪(如FARO Focus、Trimble TX8),测程范围覆盖30-1500米,精度满足毫米级要求。

外业采集:多角度架设仪器站点,获取变电站外部结构和内部设备点云数据,同时拍摄照片用于后期贴图。

内业处理:通过点云处理软件(如Geomagic、CloudCompare)去噪、配准、融合数据,生成三维模型。

模型构建与验证

高精度建模:结合BIM技术,对电气设备和土建设施进行3D仿真建模,空间信息表达更清晰准确。

质量评估:通过几何精度、拓扑完整性、语义准确性等指标验证模型质量,确保满足工程需求。

平台集成与应用开发

数字化管理平台:集成设备台账、实时监测、巡检任务等功能,支持B/S与C/S架构,便于多终端访问与数据共享。

AI算法融合:通过振动数据与三维模型关联,提前发现机械缺陷,实现预测性维护。

四、行业趋势与发展

随着AI、5G、VR/AR技术的融合,三维激光扫描建模正向智能化、实时化演进:

智能缺陷识别:新一代设备具备自动特征提取功能,可实时生成设备健康报告。

云平台协同:点云数据上传至云端,支持多部门协同设计与远程诊断。

数字孪生深化:构建覆盖发电站全生命周期的数字孪生体系,推动运维模式向预测性维护升级。