三维激光扫描助力钢结构施工精准度

发布时间:2025-10-29 11:37:58/ 访问次数:0

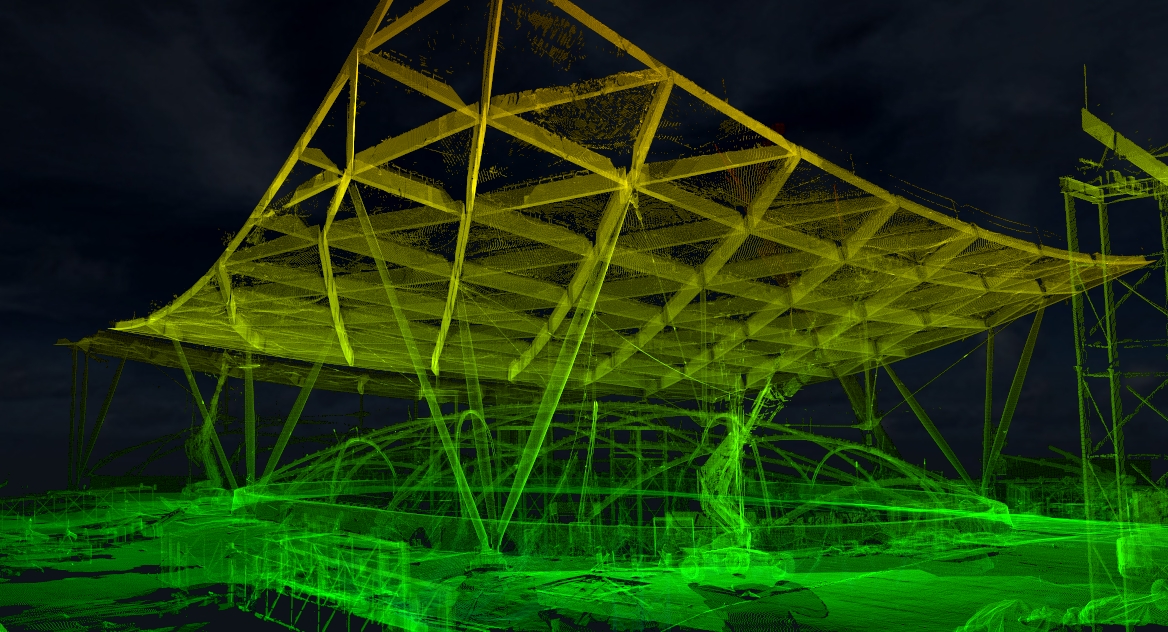

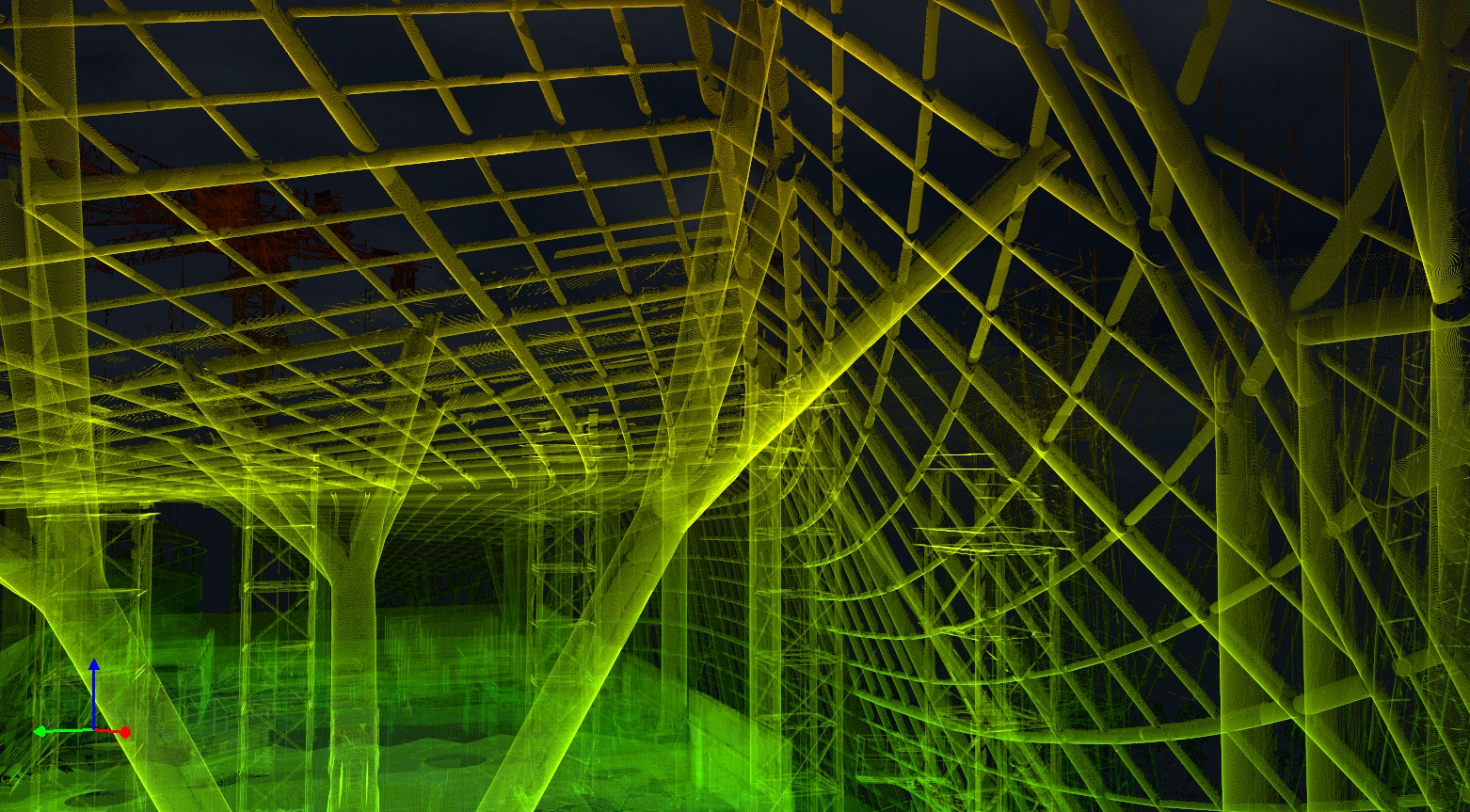

三维激光扫描技术通过快速获取高精度点云数据,能够高效、精准地完成对京帆钢结构等异形钢结构的测量与评估任务,为结构变形监测、质量检测、安装指导及数字化存档提供可靠数据支持。以下从技术原理、应用场景、实施流程及典型案例四个维度展开分析:

一、技术原理:激光测距与空间定位的融合

三维激光扫描仪通过发射激光脉冲并接收反射信号,结合扫描装置的角度信息(水平角α、垂直角θ),快速计算异形钢结构表面各点的三维坐标(X/Y/Z)。例如,三维扫描仪以97.6万点/秒的速率采集数据,测距精度达±2mm,可快速获取钢结构表面百万级点云数据,构建分辨率0.01mm级的三维模型。其非接触式测量特性避免了传统接触式测量对高温、高压或腐蚀性表面的损伤风险,同时支持密闭空间、危险区域或人员难以到达位置的远程扫描。

二、核心应用场景:从检测到改造的全流程覆盖

变形监测与结构安全评估

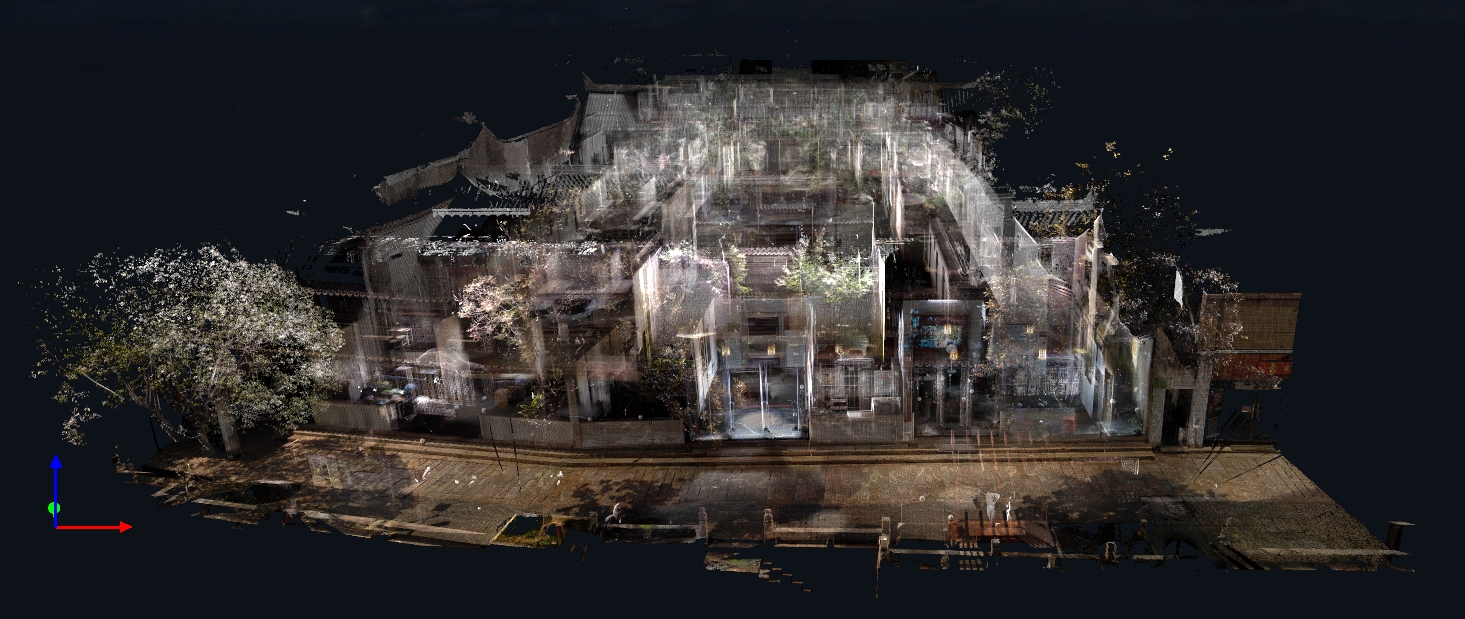

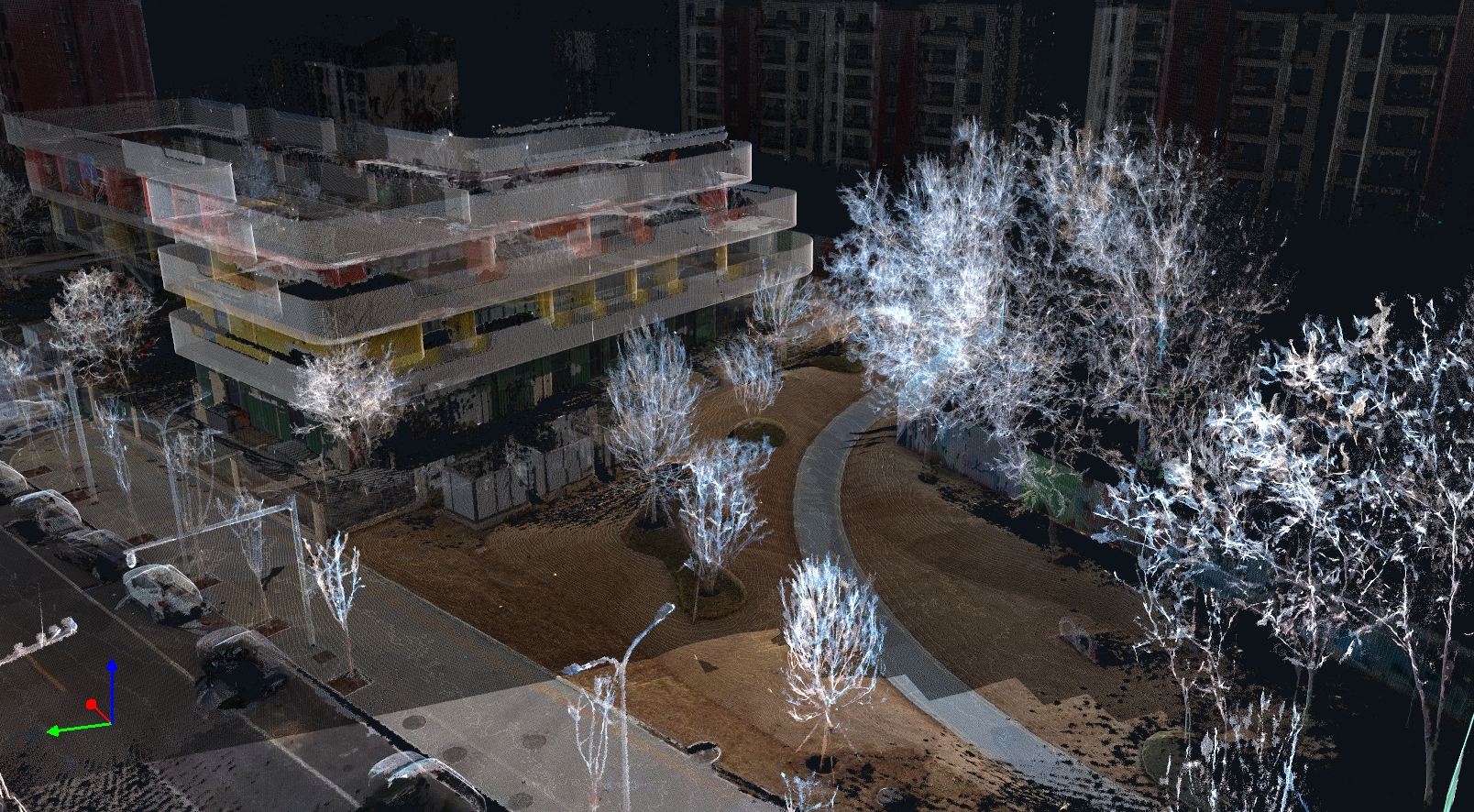

大跨度钢结构厂房(如钢铁厂焦炭料场、体育场馆)在长期服役后易产生形变,传统全站仪单点测量方式效率低且难以复现相同点位。三维激光扫描技术通过多站扫描拼接点云数据,可快速定位变形部位。例如,光德三维激光扫描解决方案通过自带的分析软件,自动检测钢结构节点球中心偏离设计轴线的距离,评估扰度变形情况,为维修加固提供依据。

施工质量检测与偏差分析

在钢结构施工阶段,三维激光扫描可实时检测构件安装偏差。例如,某汽车制造厂房项目通过扫描检测出钢梁最大偏差仅5mm,平均偏差小于2mm,满足《钢结构设计规范》(GB 50017-2014)要求。扫描数据还可与BIM模型对比,生成偏差色谱图,指导施工优化。

虚拟预拼装与安装指导

在工厂阶段对异形钢构件进行三维数据采集,通过点云数据与设计BIM模型对比,提前发现构件尺寸偏差、连接节点错位等问题。例如,某异形钢结构幕墙项目通过扫描生成点云模型,指导幕墙生产厂家直接获取下料尺寸,无需现场复测,效率提升60%。

数字化存档与长期监测

扫描数据可长期保存,形成数字化档案,支持历史数据对比和趋势分析。例如,通过定期扫描管道,可追踪腐蚀速率并预测剩余寿命。基于云计算平台,实现多部门、多地区的实时数据共享与协同分析,提升决策效率。

三、实施流程:标准化步骤保障数据质量

设备选型与控制网布设

大空间扫描:跨度达200米的大跨度厂房需采用长距离脉冲式扫描仪(测程可达6公里),如FARO Focus Premium。

精密检测:精密设备检测可选用相位式扫描仪(精度可达毫米级),如Leica大空间三维激光扫描仪。

控制网布设:设置标靶或GPS基准点,用于点云数据拼接与坐标转换,确保多站扫描数据拼接误差<5mm。

多站扫描与数据拼接

从不同角度对钢结构进行扫描,确保数据完整覆盖。在关键位置(如柱脚、梁节点)设置高反光标靶,提高拼接精度。

例如,某厂房顶部钢结构扫描中,通过放置黑白标靶用于相邻测站的拼接校核,确保测站间距合理,避免点云缺失。

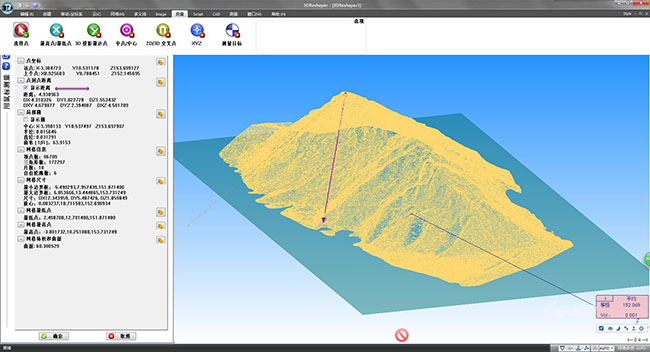

点云去噪与模型构建

通过统计滤波、半径滤波去除离群点,保留95%以上有效数据。

使用Geomagic Design X生成轻量化Mesh模型,文件体积压缩70%,支持Web端浏览。

将点云数据转换为三维网格模型或CAD图纸,提取结构尺寸信息,与设计模型对比生成偏差报告。

四、典型案例:技术落地验证应用价值

国家会议中心二期钢结构检测

使用光德三维扫描仪获取钢梁、钢柱点云数据,拼接精度报告显示最大3D均差5mm,最小0.02mm,平均小于2mm,满足变形测量精度要求。通过曲面拟合算法分析钢梁横向挠度值,提升测量处理效率。

雄安图书馆悬挑钢结构检测

采用三维扫描仪(精度0.1mm)对悬挑钢结构进行多站扫描,通过软件生成点云模型,检测构件长度、螺栓孔间距等参数。结果显示某跨钢构件施工最大偏差为6mm,偏差率0.071%,未超过规范要求。

某钢结构桥梁变形监测

使用三维扫描仪获取桥梁点云数据,通过点云滤波、分割、拟合等手段分析节点球变形情况。根据拟合结果评估钢结构扰度变形,为后续维修加固提供数据支持。