钢铁厂三维激光扫描建模数字化

发布时间:2025-10-30 16:15:38/ 访问次数:0

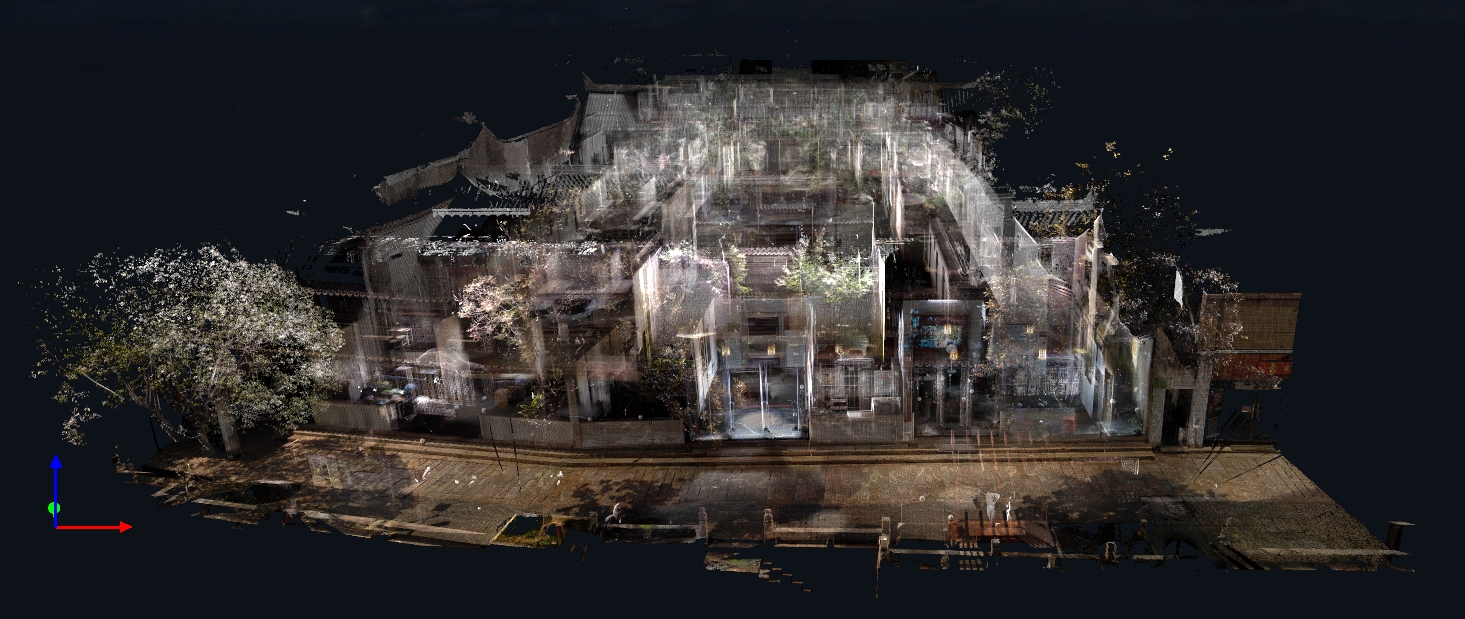

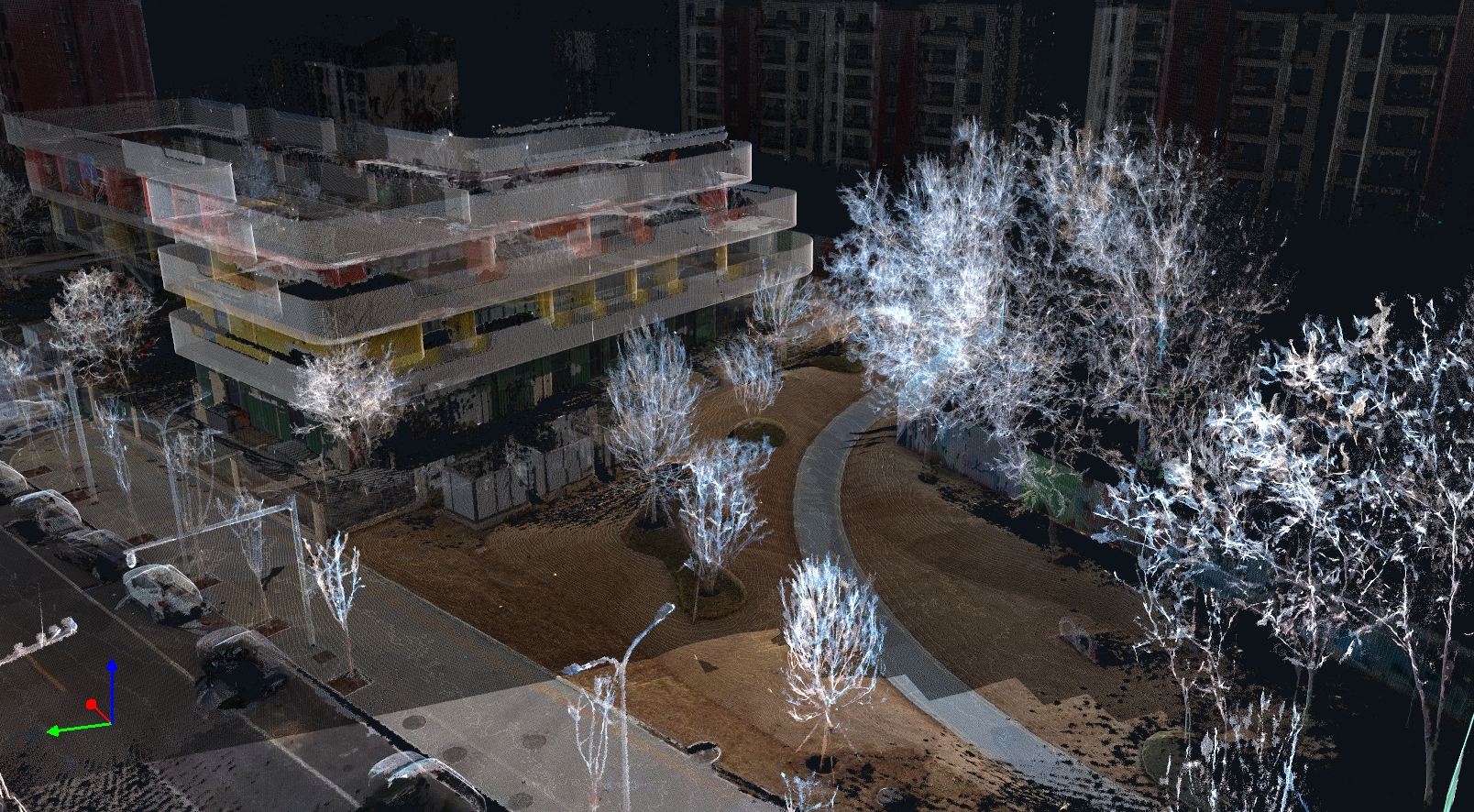

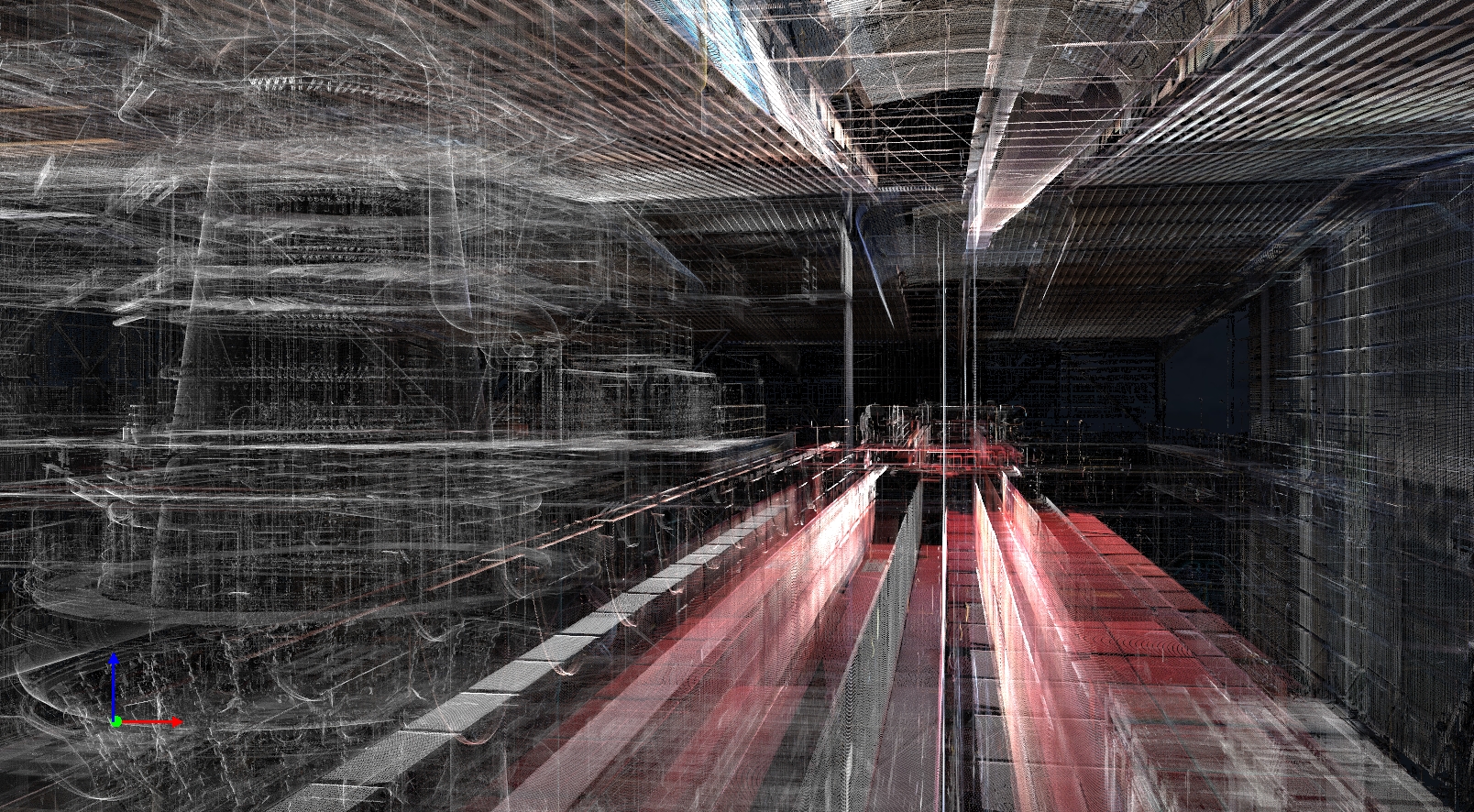

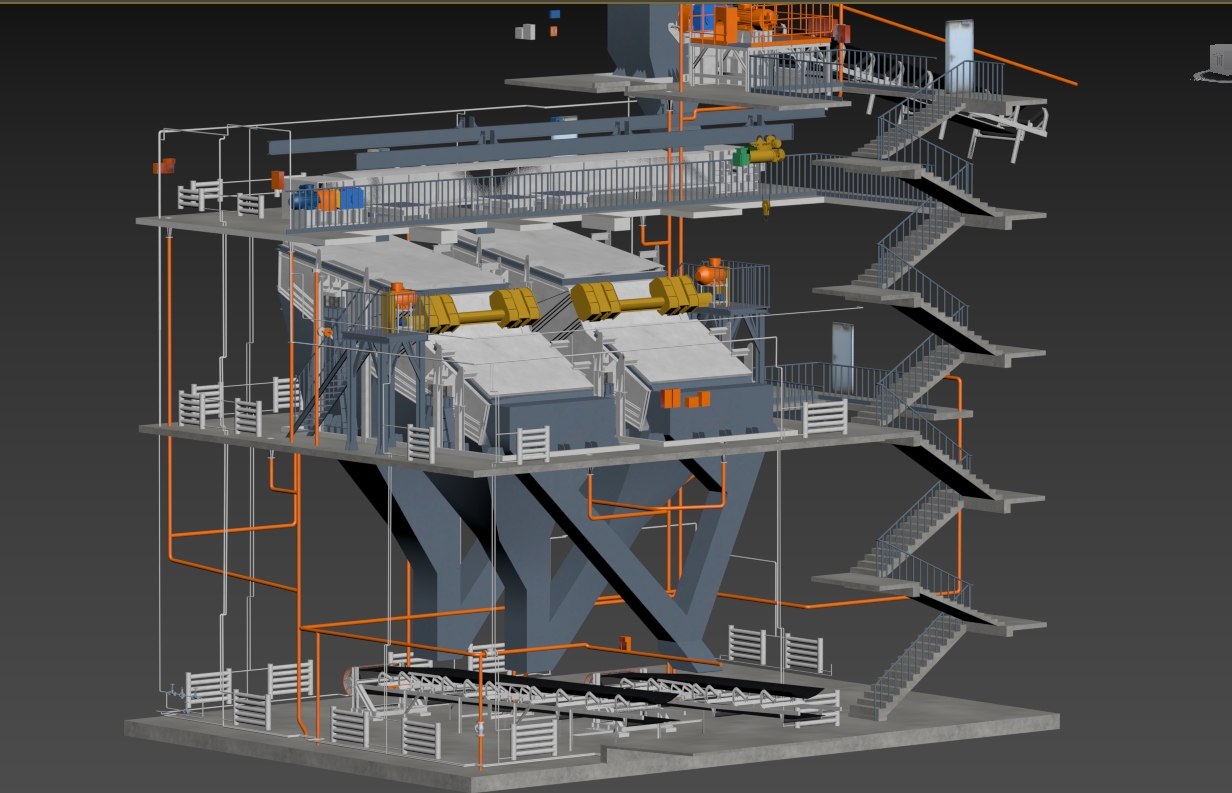

钢铁厂三维激光扫描建模数字化是一种高效、精准的技术手段,通过获取钢铁厂内部设备、管道、建筑结构等的表面点云数据,构建高精度三维模型,为钢铁厂的数字化转型和智能化升级提供有力支持。以下是对该技术的详细解析:

一、技术原理与优势

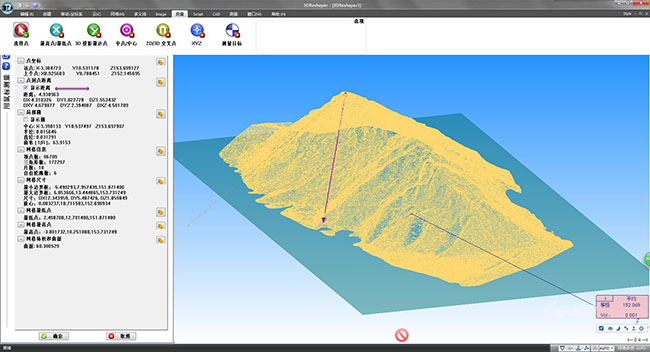

技术原理:光德三维激光扫描技术通过发射激光脉冲并接收反射信号,快速获取物体表面的三维坐标信息,生成高密度的点云数据。结合扫描装置的角度信息,可计算目标物体表面各点的三维坐标(X/Y/Z),进而构建三维模型。

优势:

非接触式测量:避免传统测量方式对高温、高压设备的干扰,尤其适用于高炉、转炉等危险区域。

高精度与高效率:单次扫描可覆盖数千平方米区域,精度达毫米级,满足钢结构安装偏差检测、变形监测等需求。

全场景覆盖:结合无人机、机器人等移动扫描设备,可实现高空管廊、狭窄空间(如阀门组内部)的无死角数据采集。

二、应用场景

现状建模:快速生成钢铁厂三维模型,辅助空间规划与产能布局。例如,通过扫描优化轧机布局,提高生产效率10%~15%。

方案模拟:在虚拟环境中测试改造方案,降低试错成本。某钢厂通过三维模型模拟加热炉温度曲线,优化参数后能耗降低8%。

设备偏差检测:将实测点云数据与设计BIM模型对比,分析构件位置、尺寸偏差。某汽车制造厂房通过扫描检测屋面桁架安装偏差,发现局部节点偏差达12mm,指导施工单位及时调整。

长期变形监测:定期扫描高炉、转炉等设备,对比历史数据生成热变形趋势图,预警潜在故障。例如,某电厂钢结构冷却塔通过扫描发现某柱脚沉降速率超限,提前采取加固措施,避免停机损失。

维修决策支持:基于三维模型模拟设备拆解与维修路径,优化检修方案,减少停机时间。某钢厂通过扫描制定转炉维修路径,停机时间缩短30%。

应急预案可视化:在紧急情况下,通过三维模型快速定位事故点,规划救援路线。某煤矿通过扫描生成灾后结构损伤热力图,指导修复方案制定。

三、实施路径

硬件选择:采用抗干扰能力强的激光扫描仪,降低粉尘和蒸汽对激光信号的散射影响。集成动态扫描算法,在设备振动或移动场景下保持毫米级精度。使用无人机搭载激光扫描仪扫描高空管廊,结合地面扫描数据生成完整三维模型。

软件处理:利用专业软件进行点云拼接、去噪、滤波等处理,生成三维模型。结合有限元分析(FEA)预测设备寿命,优化维护计划。例如,某钢厂通过扫描发现轧机轴承磨损超限,提前更换后避免生产中断。

人才培养:培养既懂钢铁工艺又精通数字化技术的复合型人才,组建跨学科技术团队。

标准制定:建立设备、工艺、安全等领域的三维扫描标准体系,规范数据格式与存储方式,确保兼容性与可追溯性。

四、效益分析

降本增效:降低设备维护成本15%~20%,提高生产效率10%~15%。例如,某钢厂通过三维扫描优化物料运输路径,减少物流冲突,年节约成本超千万元。

安全提升:减少安全事故发生率,优化能源利用,降低碳排放。某钢厂通过扫描发现高炉煤气管道泄漏,及时修复后年减少能源损失5%。

管理升级:构建统一的三维数据管理平台,集成设备模型、工艺参数、生产数据等,实现多部门协同与信息共享。通过API接口与ERP、MES等系统对接,推动数据流动与业务协同。例如,某钢厂将扫描数据上传至云端,实现设备状态实时监测与预警。

绿色转型:提升钢铁行业数字化水平,助力“双碳”目标实现。某钢厂通过三维扫描优化加热炉燃烧效率,年减少二氧化碳排放2万吨。