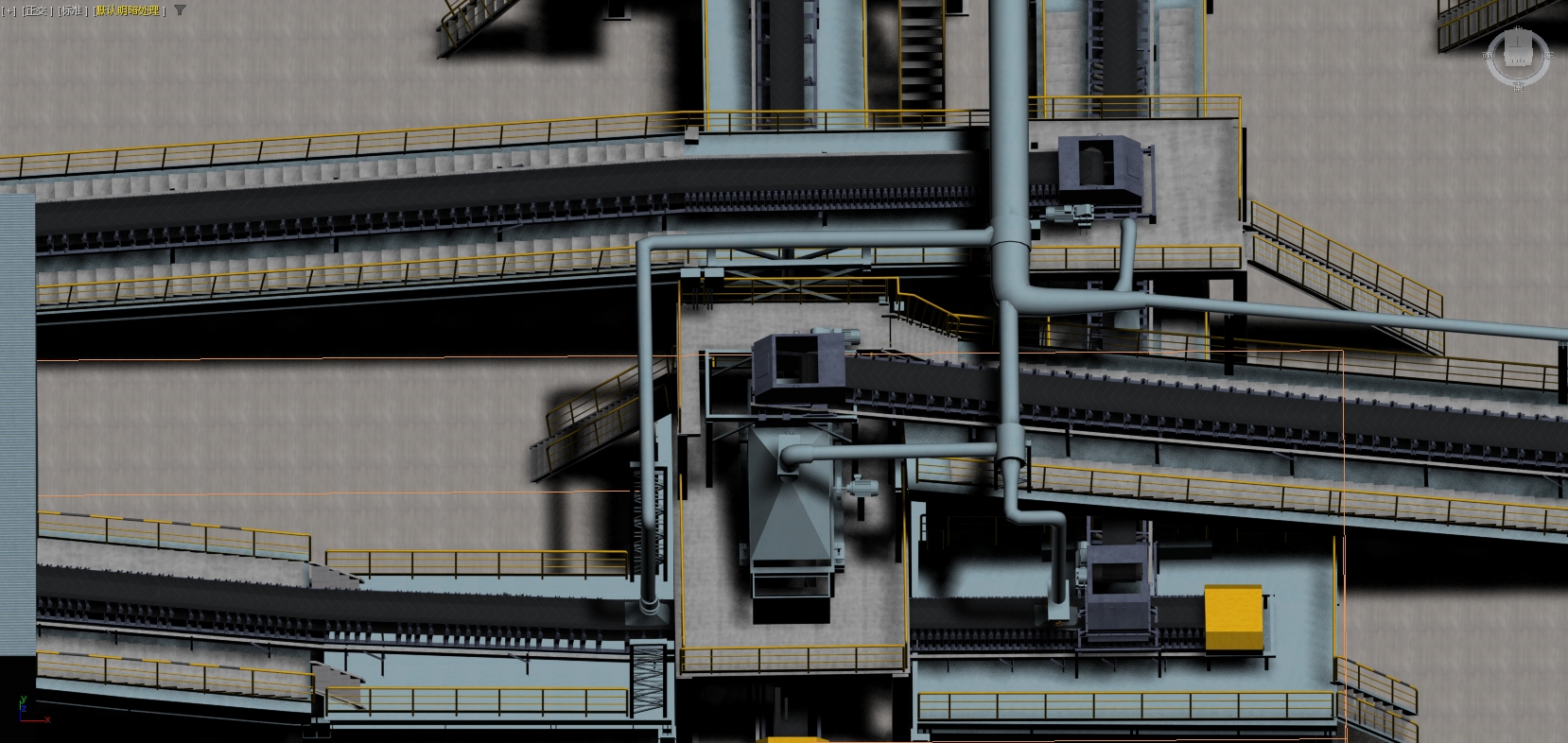

大管道三维激光扫描测量建模

发布时间:2025-11-11 10:15:39/ 访问次数:0

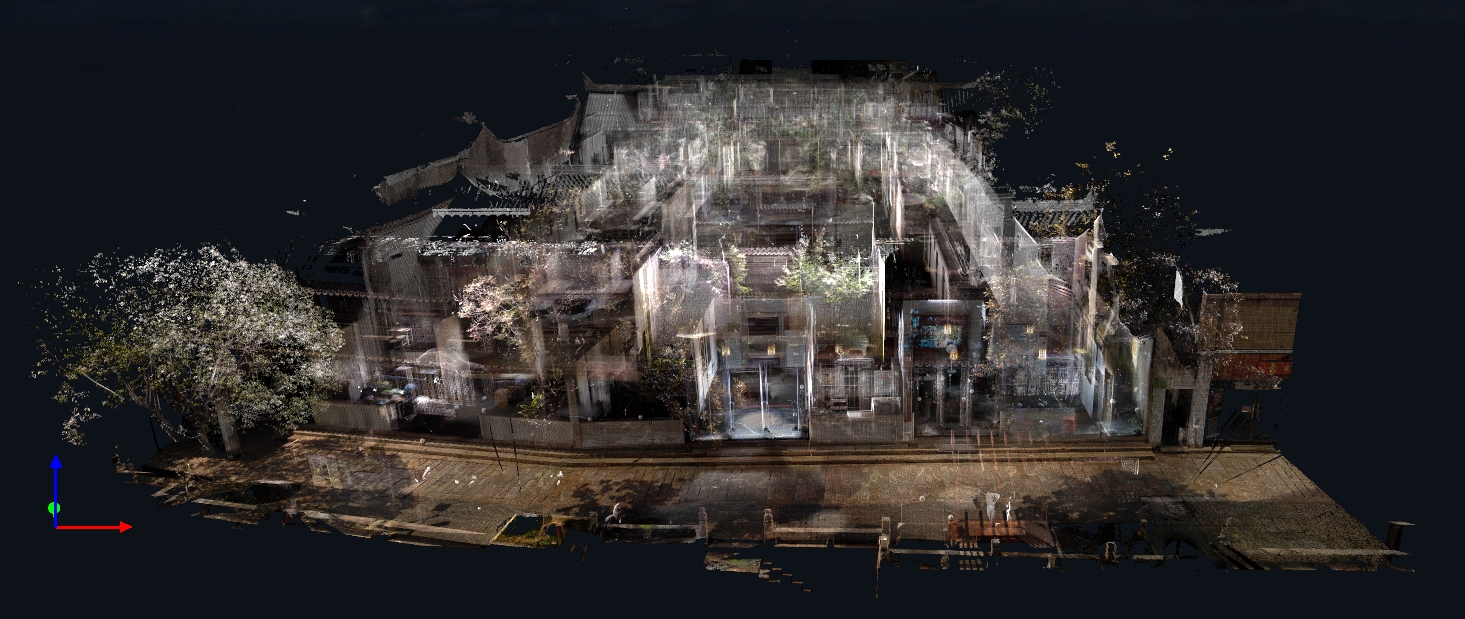

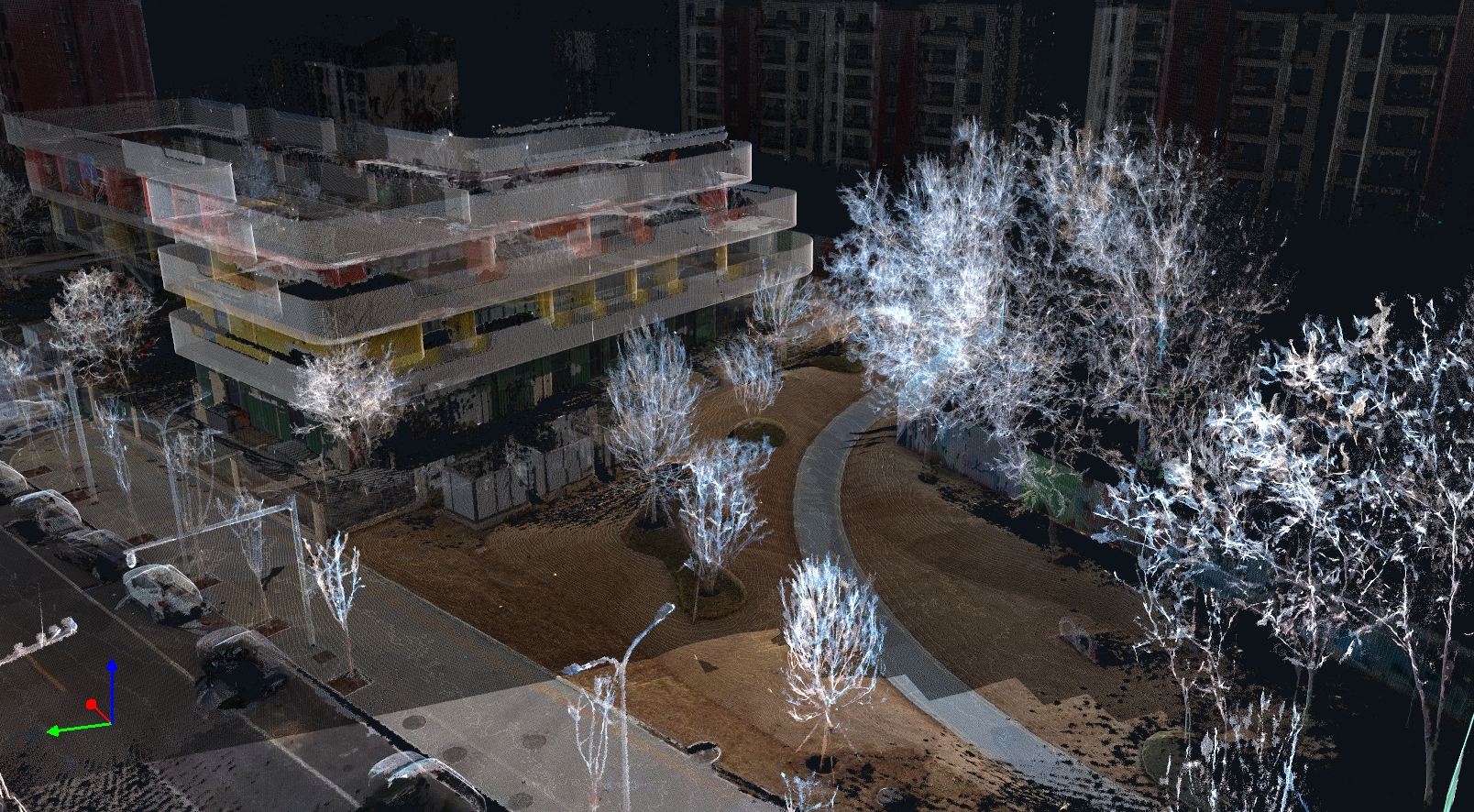

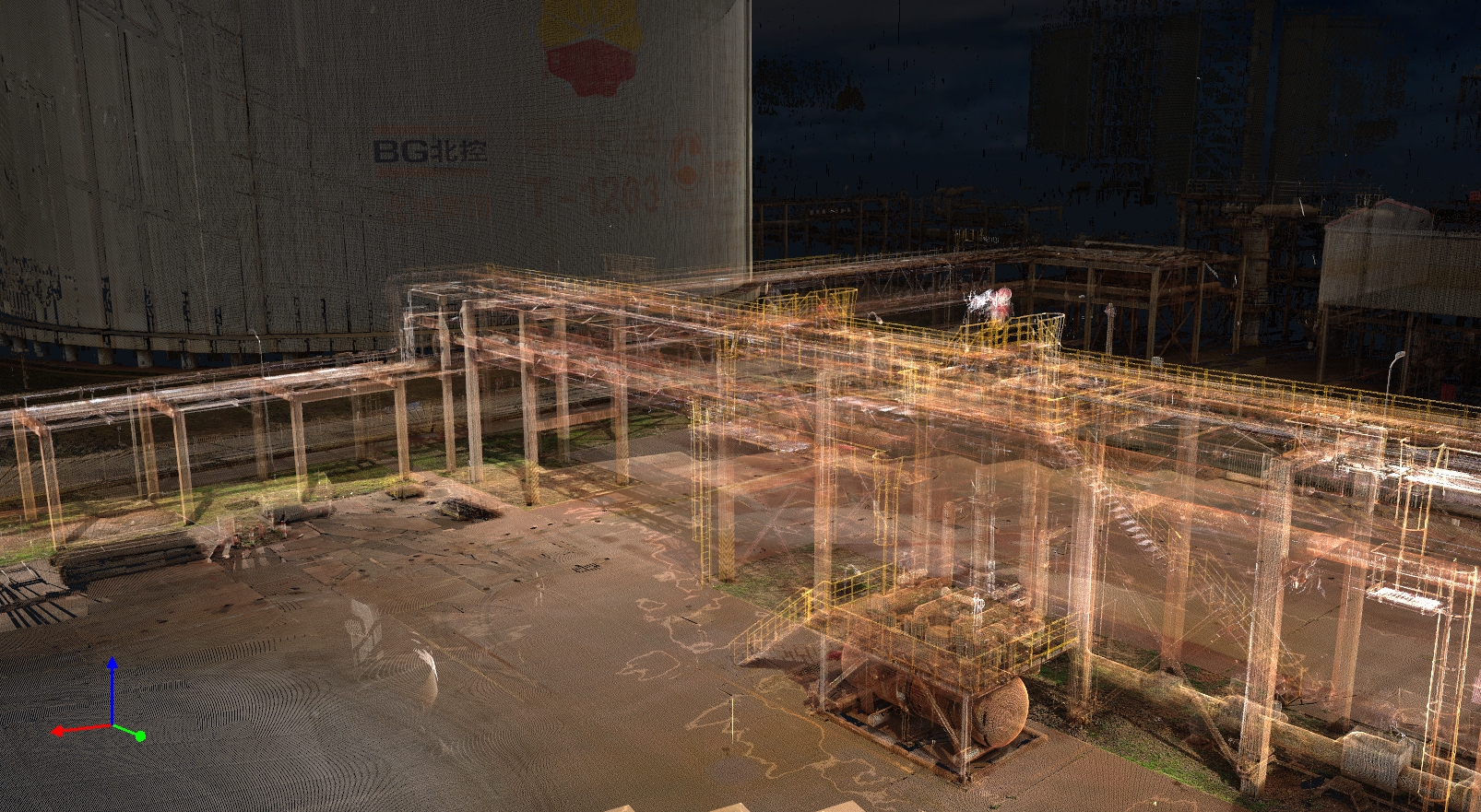

大管道三维激光扫描测量建模是一种基于激光测距与空间定位技术的高精度数字化解决方案,通过发射激光脉冲并接收反射信号,结合高精度测角系统,快速获取管道及其附属设施的三维坐标(X、Y、Z)及反射强度信息,进而生成高精度三维模型。该技术在大管道测量建模中展现出显著优势,并已形成一套成熟的技术流程。

一、技术优势

高精度保障

三维激光扫描技术通过高速激光脉冲获取管廊表面三维坐标,结合GNSS-RTK与全站仪联合控制,点云坐标误差可控制在±2mm以内,满足管道改扩建工程中与周边建筑物的空间关系校核需求。例如,在某化工厂管廊扫描中,同一管段内连续扫描的点云拼接误差≤5mm,支持对管道弯曲半径、焊缝错边量等微小形变的毫米级检测。

非接触式测量

激光扫描无需接触管道表面,避免传统测量工具对高温(如蒸汽管道>200℃)、有毒有害介质(如氯气管道)管道的接触损伤,同时降低人员进入密闭空间(如阀门井、管道隧道)的中毒、缺氧风险。采用手持式防爆设备,可在井口外完成数据采集,作业效率提升80%,安全风险归零。

全要素数据获取

单次扫描即可获取管道本体、支架、阀门、法兰、保温层等附属设施的完整三维信息,包括形状、尺寸、表面粗糙度及腐蚀、裂纹等缺陷,解决传统方法需分阶段采集几何尺寸、材质、缺陷信息的重复进厂问题。

高效数据采集与处理

传统全站仪单日仅能完成500-800米管道测绘,而三维扫描单日可覆盖5-10公里,效率提升10-20倍。通过建模结合深度学习算法,可自动识别管道、阀门等构件,建模效率提升50%,检测效率较人工提升50倍。

二、技术实施流程

现场勘查与规划

绘制管廊布局草图,识别障碍物(如大型储罐)、施工环境(如高温、粉尘)对扫描的影响。

针对狭长管廊(如燃气仓宽1.8米),支持灵活布站;复杂化工管廊采用45°自动调平与激光指示器适应多层管线交错环境。

根据管径设置扫描分辨率(0.5-5mm@10m),确保小口径管道特征点清晰;站间重叠率≥70%,避免管廊弯曲段数据缺失。

外业数据采集

设备选型:根据场景选择地面固定式扫描仪(TLS)、移动式SLAM系统(如GeoSLAM)或手持式防爆设备。

标靶布置:每隔200-300米布设球形标靶,通过全站仪联测地面控制点,实现点云地理配准;在特征点丰富区域(如法兰、支架)采用无标靶自动拼接,减少布标时间30%。

参数设置:根据管径调整扫描分辨率与重叠度,高温管道采用1550nm波长激光抗粉尘干扰,或选择低温时段扫描;旋转设备(如风机)在停机时扫描,或结合多帧数据融合技术补偿动态误差。

内业数据处理与建模

点云处理:剔除人员、车辆等干扰数据,保留有效点云密度>1000点/m²;利用软件,通过ICP算法实现多站点云自动配准,拼接误差<5mm。

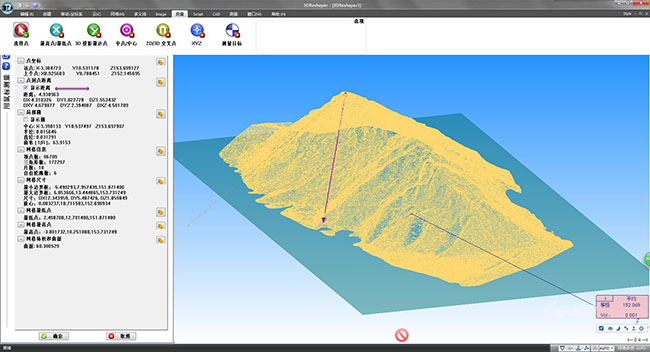

模型生成:基于点云生成LOD300-500级BIM模型,标注管道材质、压力等级等属性信息;在模型中定位腐蚀坑(深度>2mm)、焊缝裂纹(长度>10mm)等缺陷,关联检测数据形成可视化报告。

质量验证:通过激光跟踪仪抽检模型关键尺寸,误差合格率≥98%;检查模型自相交、缝隙等缺陷,确保管廊连续性。

三、典型应用场景

管道安全监测

变形检测:通过对比历史数据,实时监测管道的沉降、位移等变形情况。

腐蚀评估:扫描管道表面,识别腐蚀、裂纹等缺陷,评估其对管道安全的影响。

泄漏检测:结合气体传感器,定位管道泄漏点,辅助应急响应。

数字化存档与改造设计

建立管道三维模型,为施工、改造提供可视化参考;模拟施工过程,避免与周边设施(如其他管道、建筑物)发生碰撞。

在缺乏原始图纸的情况下,快速生成三维模型,为改扩建提供基础数据。例如,某半导体厂洁净室管道改造中,提前发现2处碰撞点,节省返工成本50万元。

工程量计算与资产管理

基于三维模型,精确计算土方开挖、材料用量等工程量。

将管道型号、安装日期等元数据嵌入BIM模型,实现设备全生命周期管理。

事故应急响应

在管道泄漏或爆炸后,快速扫描现场生成三维模型,辅助事故原因分析及责任认定。