生产车间三维扫描超高精度的“3D照片”

发布时间:2025-11-11 15:12:45/ 访问次数:0

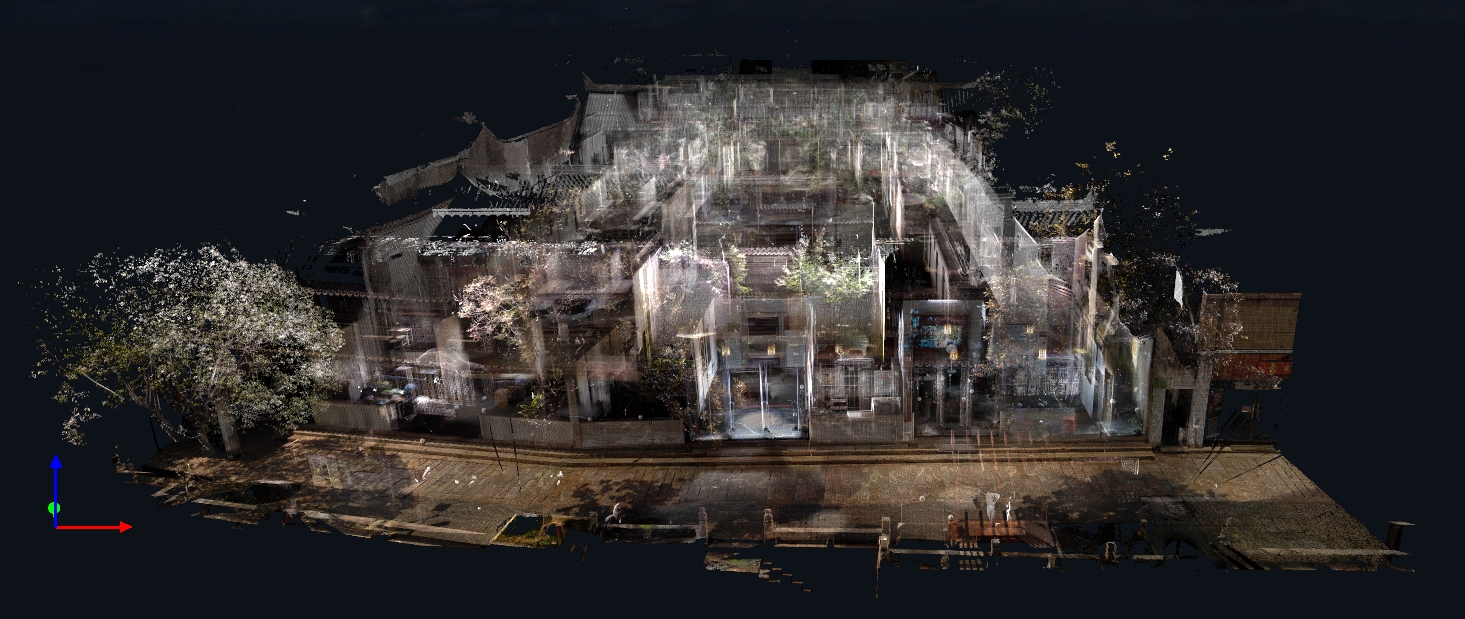

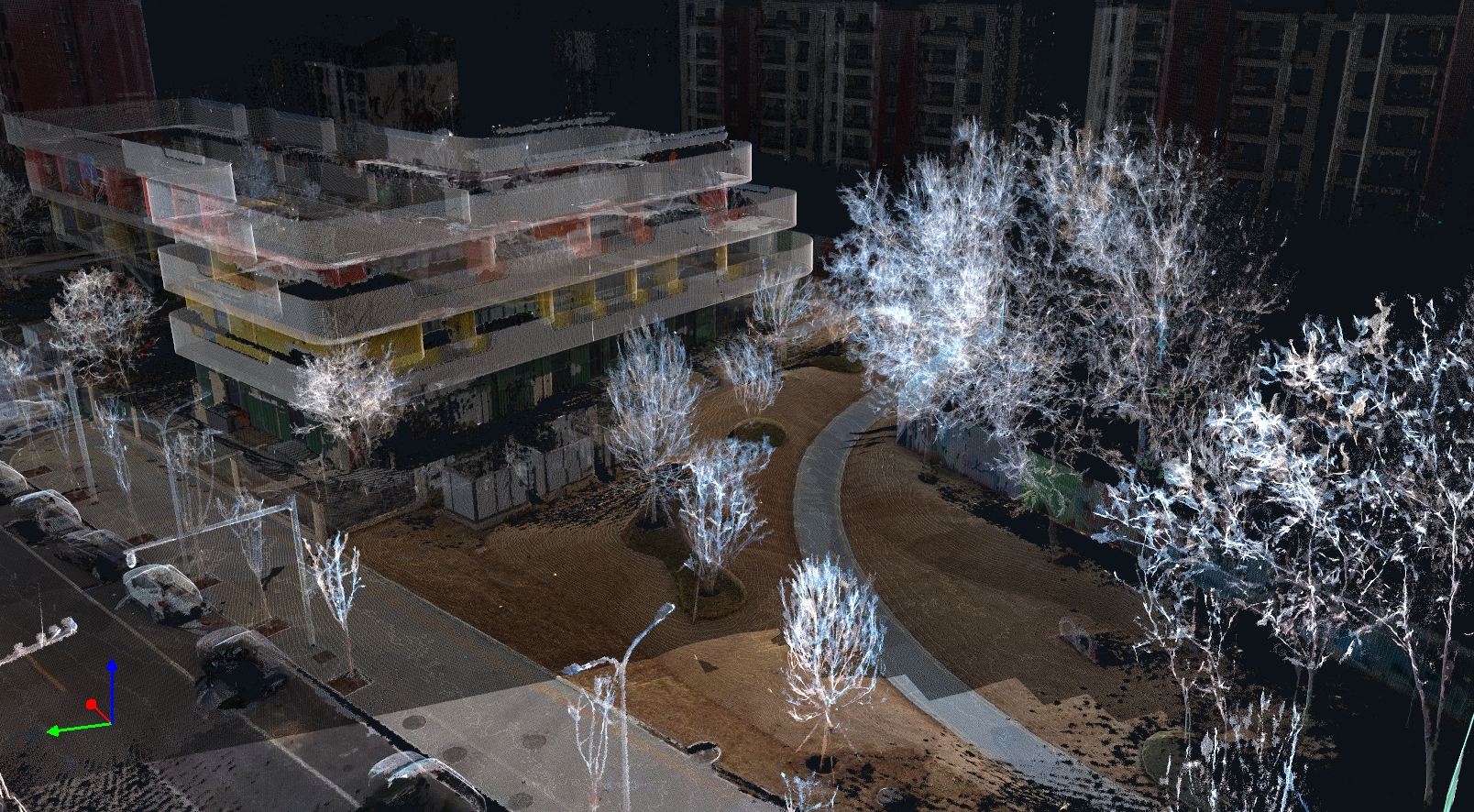

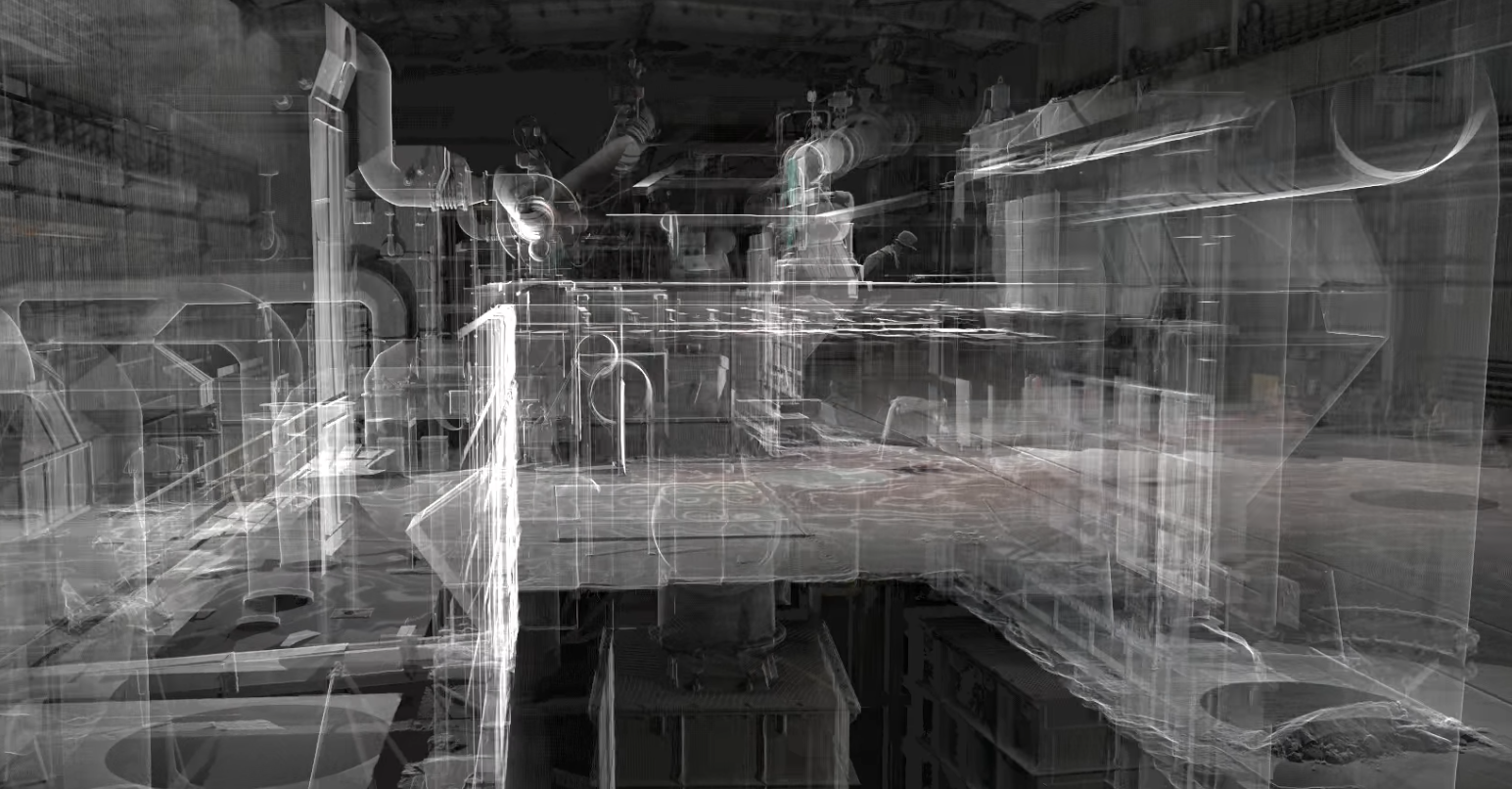

生产车间三维扫描,就像给整个车间拍一张超高精度的“3D照片”。通过激光扫描仪,每秒数百万次地测量车间里每个点的空间位置(X, Y, Z坐标),形成由数十亿个点构成的“点云”数据。既可以直接进行测量和分析,又可以转换为三维模型(类似于我们常见的3D模型,但精度极高),成为车间在数字世界中的“数字孪生体”。

一、技术原理与核心优势

1. 技术原理

三维扫描技术的核心是高精度、快速地获取物体表面的海量点云数据。主要技术路径包括:

激光三角测距法:适用于近距离、高精度的扫描(如手持扫描仪)。通过激光发射器、摄像头和被测物体构成一个三角形,通过解算激光点在摄像头成像位置的变化,计算出物体的三维坐标。

飞行时间法:主要用于地面固定式和移动式扫描仪。通过测量激光脉冲从发射到经物体反射回接收器的时间,直接计算距离。结合内置的精密角度编码系统,得到每个点的三维坐标。

摄影测量法:通过从不同角度拍摄大量高清照片,利用计算机视觉算法计算物体的空间位置和几何形状,常作为辅助手段为点云赋予真实纹理。

工作流程可简述为:设站扫描 → 点云拼接 → 去噪滤波 → 三维建模 → 应用分析。

2. 核心优势

超高精度与真实性:达到毫米级甚至亚毫米级精度,忠实还原车间复杂现状,消除人为测量误差。

“所见即所得”的全景数据:一次性获取整个场景的海量三维信息,无遗漏,避免了传统测量中“信息孤岛”问题。

极致高效,大幅压缩项目周期:将数周的传统测量工作缩短至数小时或数天,尤其适合停产检修等时间紧迫的场景。

非接触式安全测量:对高危、高温、精密设备进行无损检测,保障人员与设备安全。

为数字孪生提供唯一可信源:生成的模型是物理车间在数字空间的完美映射,是构建数字孪生的几何基础。

二、核心应用场景

1. 数字化归档与逆向工程

场景:老旧车间图纸缺失或不准,需要对关键设备、复杂管道进行设计再造。

价值:快速创建“活”的电子档案,并为CAE/CAM提供高精度三维模型,支持备件生产与改造。

2. 工厂改造与产线扩容

场景:新增设备、规划新产线。

价值:在虚拟环境中进行碰撞检测、管道综合 和布局优化,实现“零碰撞”施工,杜绝返工。

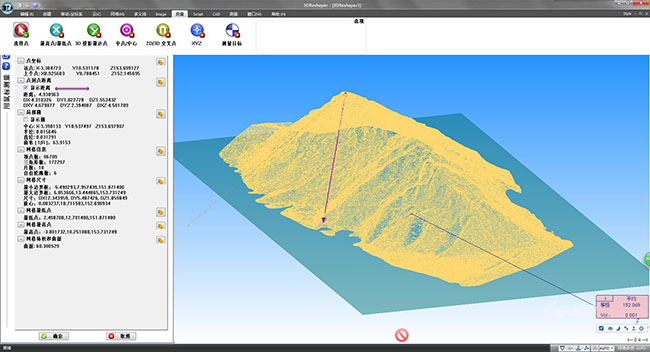

3. 偏差分析与质量验收

场景:设备安装、土建施工后的竣工验证。

价值:将扫描模型与原始设计模型对比,生成偏差色谱图,量化施工质量,确保符合设计与安全规范。

4. 空间管理与物流仿真

场景:优化物料流转路径、AGV路线规划、仓储空间利用率提升。

价值:在真实模型中进行仿真模拟,找出瓶颈,最大化空间和物流效率。

5. 资产管理与可视化运维

场景:将三维模型与IoT数据、EAM/CMMS系统集成。

价值:实现“点击模型,查看所有信息”的可视化管理,快速定位设备、调取维修记录,提升运维效率。

三、设备选型与实施要点

1. 设备选型指南

高精度竣工验证、逆向工程:地面固定式激光扫描仪,精度最高,数据质量最好,是精度要求的黄金标准。

大型车间快速扫描、数字工厂:移动扫描系统,效率极高,无需反复设站,能快速完成数十万平方米的扫描。

复杂设备、狭窄空间:手持式激光扫描仪,灵活性强,可深入死角,补充固定式扫描的盲区。

预算有限、需要真实纹理:摄影测量 + 固定式扫描,摄影测量提供纹理,固定扫描提供精度,成本效益高。

2. 实施要点与挑战

前期规划是关键:明确扫描目标、精度要求和交付物,据此制定扫描计划,包括设站位置、扫描密度等。

点云数据处理是核心能力:海量数据的拼接、去噪、建模需要专业软件和熟练工程师,技术门槛较高。

精度控制:需使用靶球、检查点等控制点来保证全场数据的精度和拼接准确性。

与现有流程融合:三维扫描成果需要与BIM、CAD、PLM等系统集成,才能最大化价值,这需要流程和文化的变革。

成本考量:不仅包括设备/服务费用,还需考虑人员培训、软件许可和数据处理的时间成本。

四、典型案例与效益分析

案例:汽车制造车间产线升级

背景:某汽车厂需在现有车间内新增一条机器人焊接产线,空间紧凑,管线密布。

应用过程:

扫描:使用固定式扫描仪对现有产线及周边进行高精度扫描,获取点云。

建模:基于点云创建包含钢结构、设备、管道、桥架的精确BIM模型。

模拟:将新焊接机器人和输送线的CAD模型导入,进行虚拟安装和动态模拟,发现多处管道干涉。

优化:在设计阶段调整新管线布局,避开所有干涉点。

效益分析:

经济效益:避免了至少2次施工返工,节约成本超百万元。将产线停产安装时间缩短了40%。

管理效益:实现了“零风险”施工,项目交付一次成功。形成了可用于未来运维的精准数字资产。

五、未来趋势与挑战

1. 未来趋势

自动化与智能化:AI技术将用于自动识别点云中的物体(如管道、阀门、设备),并自动生成BIM模型,极大降低人工成本。

动态实时化:与IoT、5G技术结合,实现扫描数据的实时或准实时更新,使数字孪生体与物理世界保持同步。

云计算与协同:点云数据处理将更多地在云平台进行,支持多方在线协同设计与评审。

技术融合:将激光扫描与热成像、探地雷达等其他传感技术融合,提供除几何信息外的温度、内部结构等多维数据。

2. 面临挑战

数据量与处理速度的矛盾:海量点云对存储、计算和网络传输构成巨大压力。

行业标准缺失:在数据格式、建模精度、交付标准等方面尚未完全统一,影响 interoperability。

人才缺口:既懂测量技术,又懂工程设计和软件操作的复合型人才稀缺。

初始投资与ROI衡量:对于中小企业,高昂的设备和软件成本仍是门槛,且投资回报的量化需要时间证明。

生产车间三维扫描已从一项前沿技术发展成为现代工业数字化转型的基础设施。它通过将物理世界精准“复制”到数字空间,为企业带来了前所未有的洞察力与掌控力,是迈向智能制造的坚实一步。成功应用的关键在于精准的选型、科学的实施和与业务流程的深度集成。