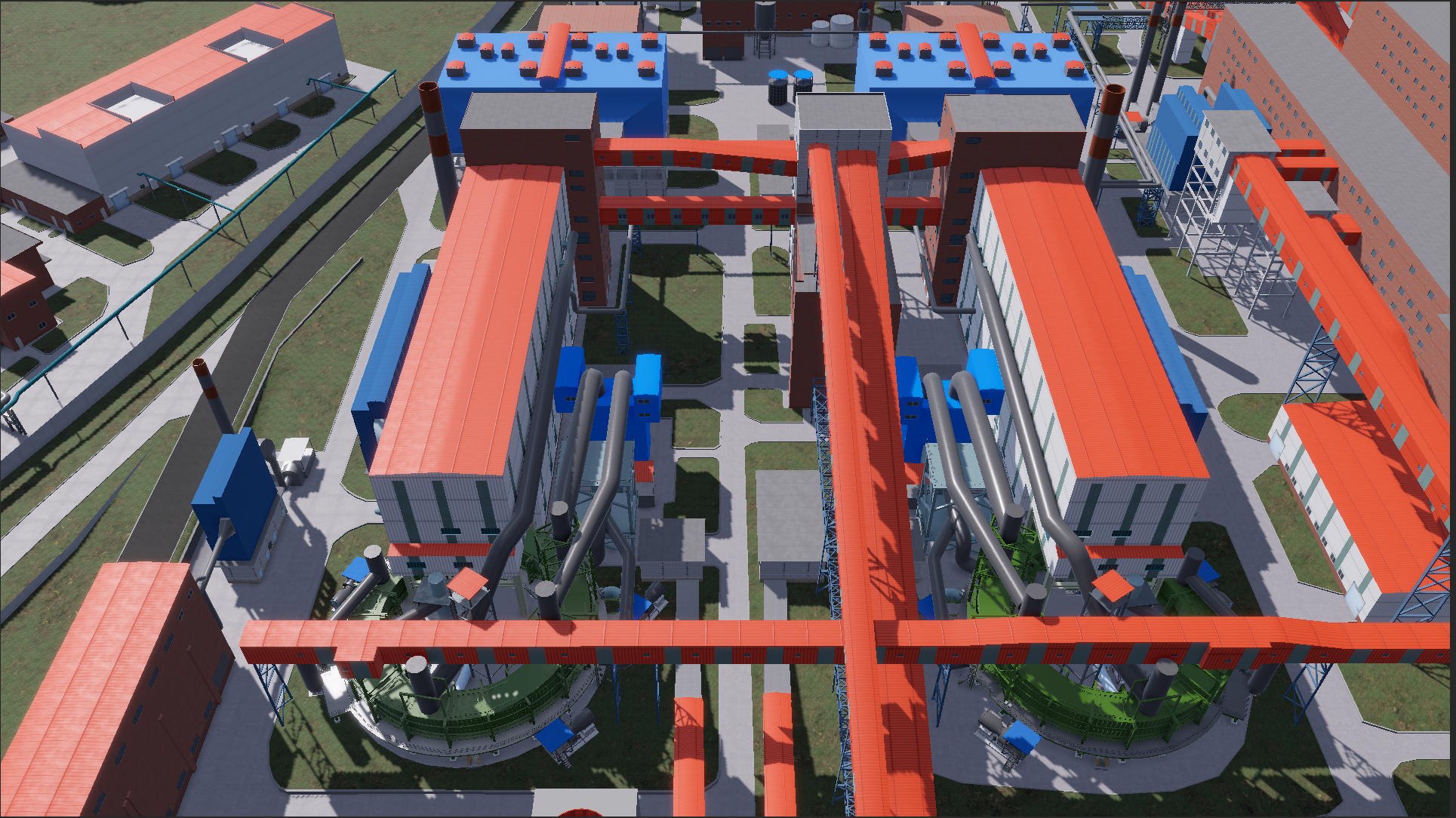

大型工厂厂区三维激光扫描数字化

发布时间:2025-09-09 15:39:01/ 访问次数:0

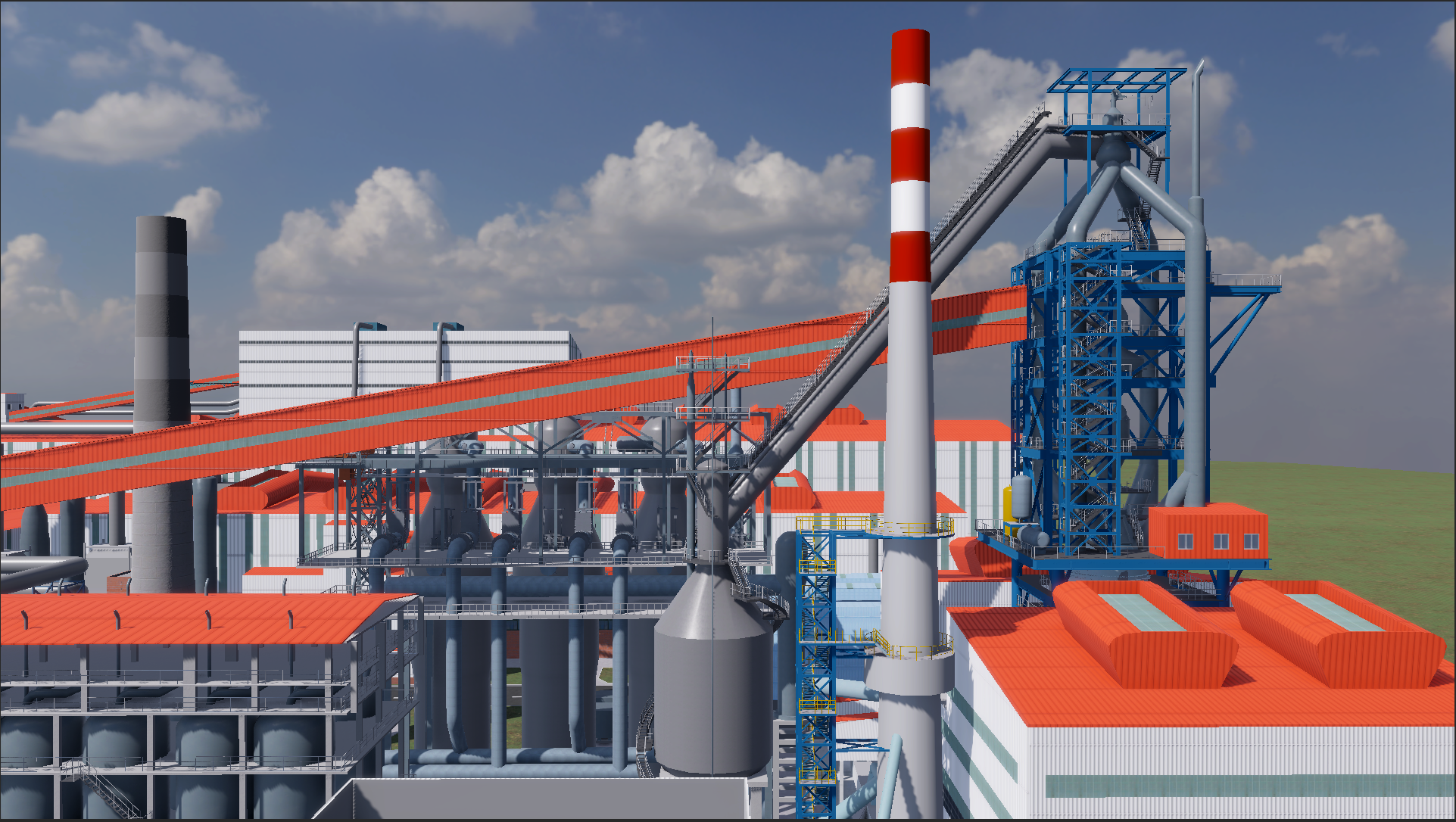

大型工厂厂区三维激光扫描数字化是通过高精度激光扫描技术,快速获取厂区建筑、设备、管道等全要素三维空间数据,构建数字化孪生模型,实现工厂全生命周期管理的核心手段。以下从技术原理、实施流程、核心优势、典型应用及未来趋势五个维度展开分析:

一、技术原理:激光测距与空间定位的协同

三维激光扫描通过发射激光脉冲并接收反射信号,结合高精度测角系统,实现空间坐标的快速获取:

测距机制:采用飞行时间法(ToF)或相位差法,测量激光往返时间或相位差,计算目标点与扫描仪的距离,精度可达毫米级。

测角系统:内部反射镜旋转实现360度水平扫描和垂直方向定向扫描,同步记录横向和纵向角度,结合距离数据计算每个点的三维坐标(X, Y, Z)。

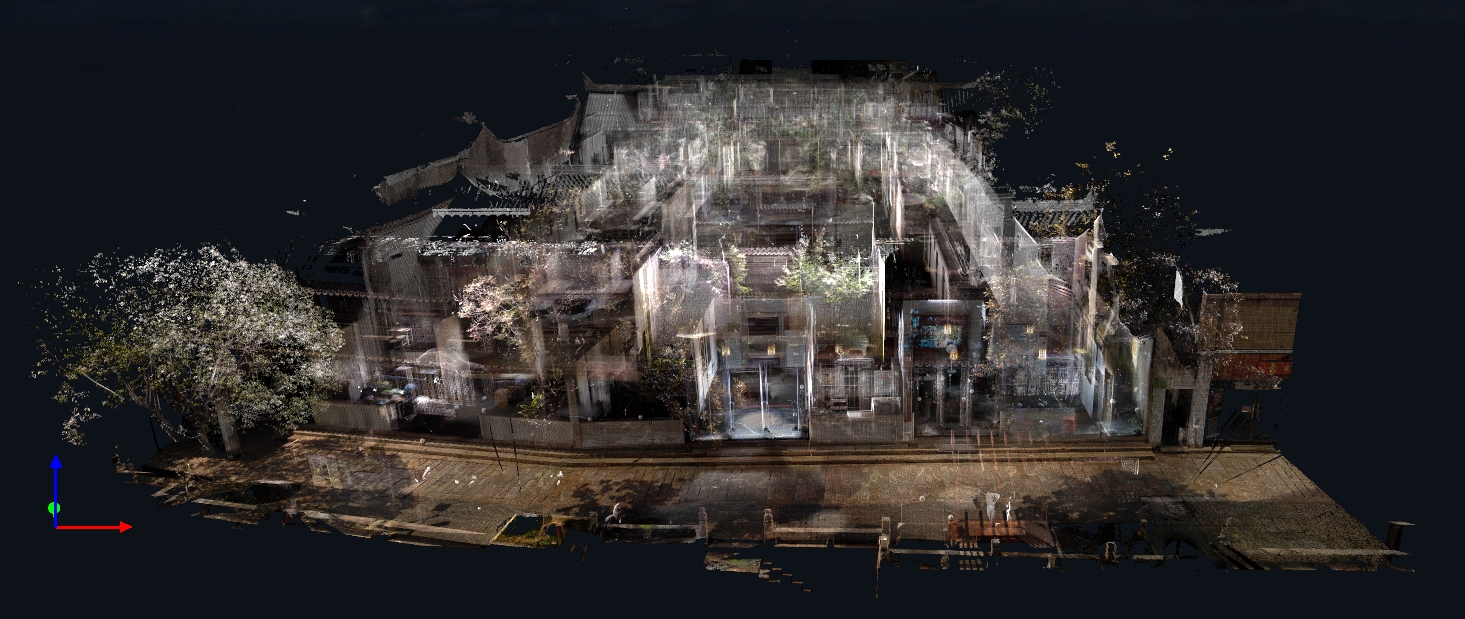

多站拼接:通过特征点匹配、靶标球校准或惯性导航系统(IMU)实现多站点云数据的无缝拼接,构建完整厂区三维模型。

二、实施流程:从数据采集到模型交付的全链条管控

1. 外业数据采集

设备选型:

地面固定式扫描仪(如Leica ScanStation P50):测程达1公里,精度±2mm,适用于厂房、设备等静态目标。

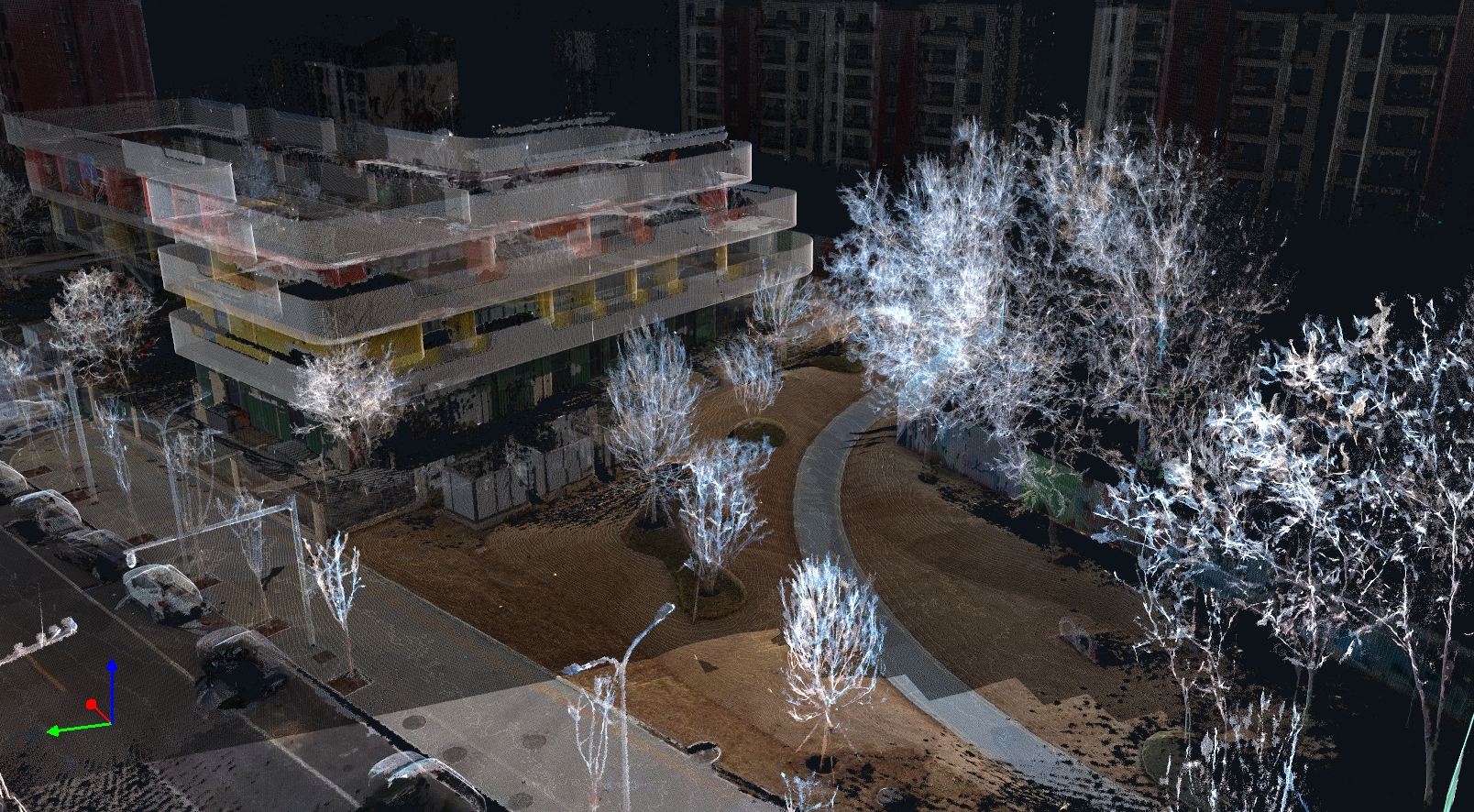

移动式扫描系统(如NavVis VLX):集成激光扫描仪、全景相机和IMU,扫描速度128万点/秒,适用于复杂环境(如管道走廊、地下管廊)。

无人机搭载激光扫描仪:结合RTK定位技术,实现厂区高空及难以到达区域的覆盖,提升数据全面性。

扫描参数设置:

分辨率:根据目标尺寸设置0.5-10mm@10m,确保设备细节(如阀门、仪表)清晰可辨。

重叠度:站间重叠率≥30%,通过特征点匹配或靶标球校准实现点云无缝拼接。

环境控制:同步记录现场温度、湿度等参数,为后续数据处理提供校准依据。

2. 内业数据处理

点云预处理:

滤波去噪:通过统计滤波、半径滤波等算法剔除环境干扰(如粉尘、反光表面)产生的孤立噪点。

点云配准:将多站点云数据融合至同一坐标系,生成完整厂区点云模型。

三维建模与属性标注:

表面重建:应用Delaunay三角剖分或Alpha Shapes算法构建封闭三维模型。

语义分割:结合深度学习算法(如PointNet++)自动识别设备、管道、建筑等类别,标注材质、规格等属性信息。

模型优化与交付:

轻量化处理:通过LOD(细节层次)技术生成不同精度模型,支持Web端和移动端快速加载。

数据融合:集成BIM、GIS、IoT等多源数据,构建数字孪生平台,实现实时动态更新。

三、核心优势:效率、精度与安全的全面升级

非接触式测量:避免传统人工丈量或接触式测量对生产设备的干扰,尤其适用于高温、高压、易燃等危险区域。

高精度与高效率:

精度:毫米级误差控制满足工厂改扩建、设备安装等需求,优于传统全站仪测量(误差率≥3%)。

效率:单日扫描覆盖面积达10万平方米,数据采集周期缩短80%以上,大幅降低人工成本与返工风险。

全要素覆盖:穿透复杂环境,精准捕捉建筑、设备、管道、电缆等细节,消除传统测量中的盲区。

数据丰富性:生成三维模型与点云数据,支持多维度分析(如空间冲突检测、设备健康监测)。

四、典型应用场景

1. 工厂规划与改扩建

现状建模:快速获取厂区现有建筑、设备、管道的三维模型,为改扩建设计提供精准基础数据。

虚拟预装:在三维模型中模拟新设备安装位置,避免空间冲突,优化施工方案。

案例:某汽车制造厂应用三维扫描技术后,改扩建项目设计周期缩短50%,施工成本降低30%。

2. 设备运维与健康管理

形变监测:定期扫描设备表面,通过点云对比分析形变量(如基础沉降、管道变形),预警潜在故障。

虚拟巡检:运维人员通过三维模型远程查看设备状态,减少现场作业风险,提升巡检效率40%。

案例:某钢铁厂通过三维扫描监测高炉基础沉降,提前发现3mm形变,避免重大安全事故。

3. 安全管理与应急响应

隐患排查:结合AI算法自动识别设备腐蚀、管道泄漏等隐患,生成可视化报告。

事故模拟:在虚拟环境中模拟火灾、爆炸等场景,规划最优疏散路线,提升应急响应效率。

案例:某化工厂应用三维扫描技术后,安全隐患排查效率提升60%,安全事故率下降25%。

4. 资产管理与成本控制

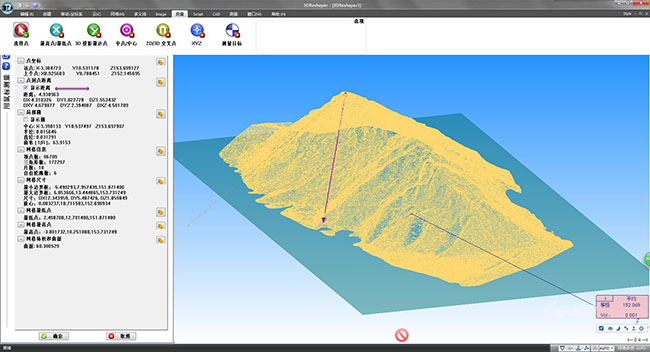

库存盘点:扫描煤堆、原料仓等,结合密度数据计算库存量,误差控制在0.5%以内。

资源优化:通过三维模型分析空间利用率,优化设备布局,降低仓储成本。

案例:某物流园区应用三维扫描技术后,仓储空间利用率提升20%,年运营成本节约超百万元。

五、未来发展趋势

多技术融合:

5G+激光扫描:实现数据实时传输与远程控制,提升外业作业灵活性。

AI+点云处理:通过深度学习算法自动识别设备故障、预测剩余寿命,实现智能化运维。

数字孪生平台:

集成BIM、GIS、IoT等多源数据,构建工厂全要素数字孪生模型,支持实时动态更新与决策优化。

AR/VR沉浸式体验:

通过三维可视化平台,管理人员可在多端设备上实时浏览工厂模型,实现远程协作与培训。

标准化与自动化:

推动三维扫描数据格式、处理流程的标准化,开发自动化建模工具,进一步降低技术门槛与成本。