工业逆向建模三维激光扫描

发布时间:2025-09-10 17:35:04/ 访问次数:0

一、技术原理与核心流程

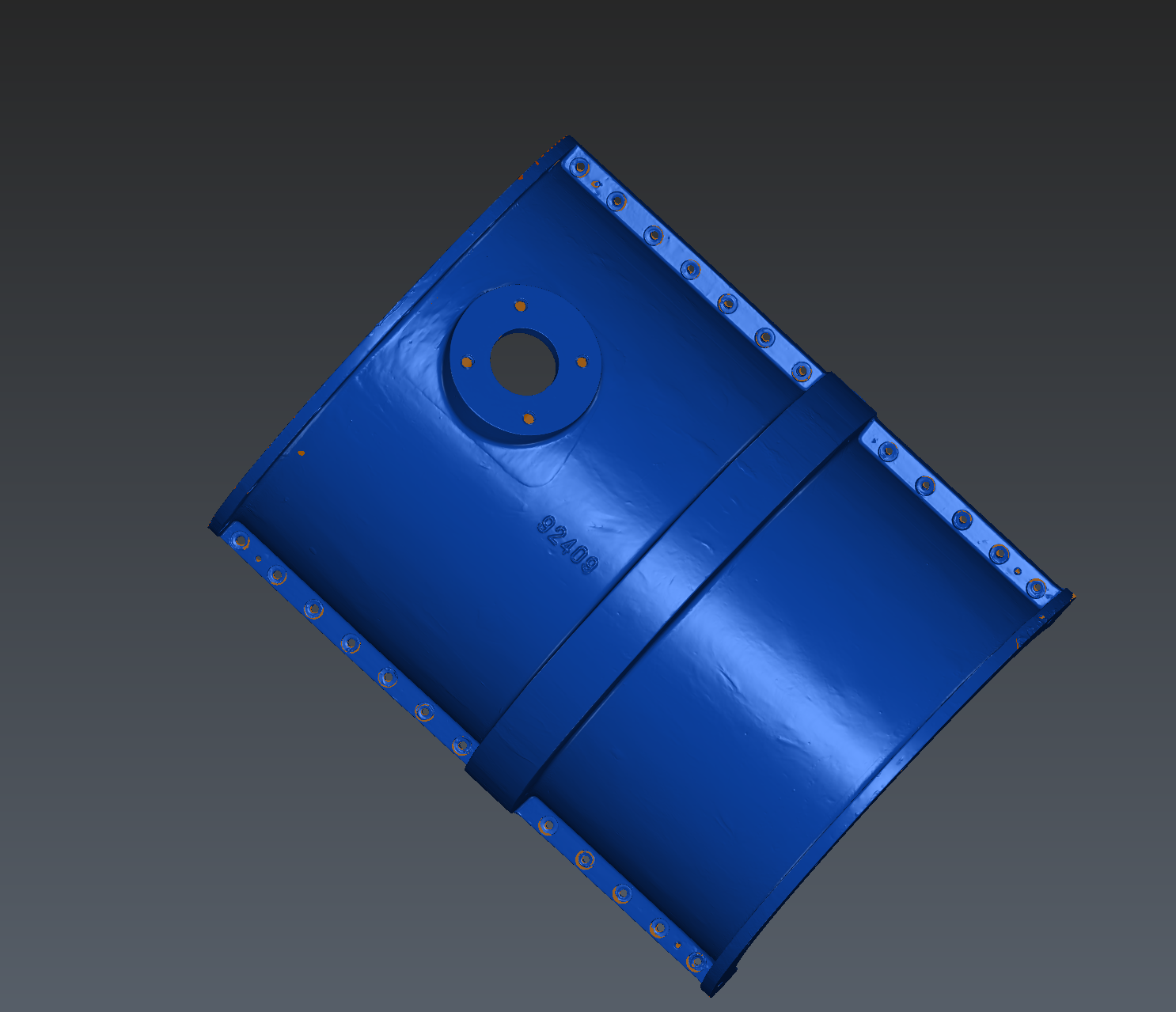

三维激光扫描通过发射激光脉冲并接收反射信号,结合测角模块记录空间坐标(X/Y/Z),生成高密度点云数据。其核心流程包括:

数据采集

多视角扫描:使用架站式、手持式或跟踪式扫描仪从不同角度获取设备表面数据,覆盖深孔、内腔等隐蔽结构。例如,航空发动机叶片扫描需调整激光功率和波长以穿透反光表面。

环境控制:保持温度波动±2℃以内,避免强光直射,隔离振动源,确保数据精度。例如,船舶分段建模中,通过Faro Laser Tracker在船体分段上布置标靶,实现误差小于0.5mm的全尺寸扫描。

数据处理

点云拼接:基于标记点的ICP算法实现多站点云对齐,拼接误差控制在0.02mm以内。例如,风电齿轮箱故障修复中,通过全局配准工具优化整体精度。

去噪与优化:使用统计滤波去除飞点,高斯滤波平滑表面噪声,手动删除无关数据(如背景、支架)。例如,汽车零部件设计中,通过降采样将点云数据量从1亿面优化至100万面,支持Web端或AR/VR应用。

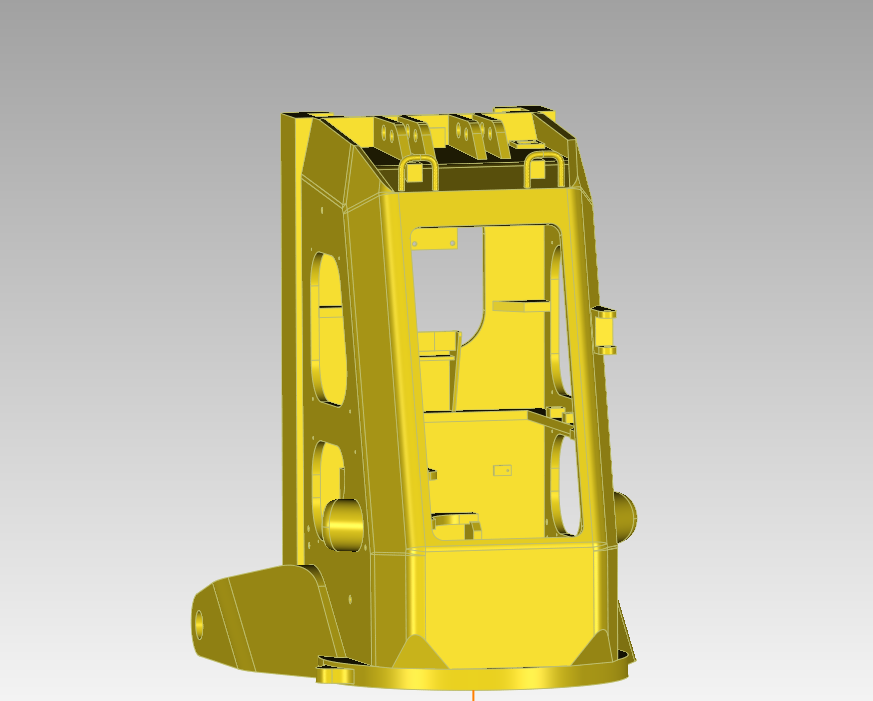

模型重构

曲面拟合:采用NURBS曲面或网格模型(如STL格式)逼近点云数据,生成可编辑的CAD模型。例如,使用Geomagic Design X软件提取点云中的规则特征(如二次曲面、拉伸体),实现参数化修改。

精度验证:与理论CAD模型对比计算均方根误差(RMSE),或通过三坐标测量机抽检关键尺寸。例如,航空叶片生产中,扫描实际叶片与理论模型对比,检测扭曲度、厚度偏差等加工误差。

二、技术优势与应用价值

非接触式测量,适应复杂环境

避免传统接触式测量(如三坐标测量机)对精密零部件的潜在损伤,尤其适用于表面脆弱或形状复杂的物体(如文物雕塑、航空发动机叶片)。

案例:某石化企业扫描反应釜内部,发现0.3mm的裂纹,提前预警安全隐患。

高精度与高效性

精度可达±0.01mm(微米级扫描仪),满足航空航天、汽车制造等领域的严苛要求。例如,思看科技SIMSCAN-E智能无线掌上型3D扫描仪,单站扫描速度可达百万点/秒,全尺寸建模效率比传统方法提升5-10倍。

案例:某汽车厂商通过扫描竞品发动机缸体,快速获取三维模型,优化自身设计以缩短研发周期。

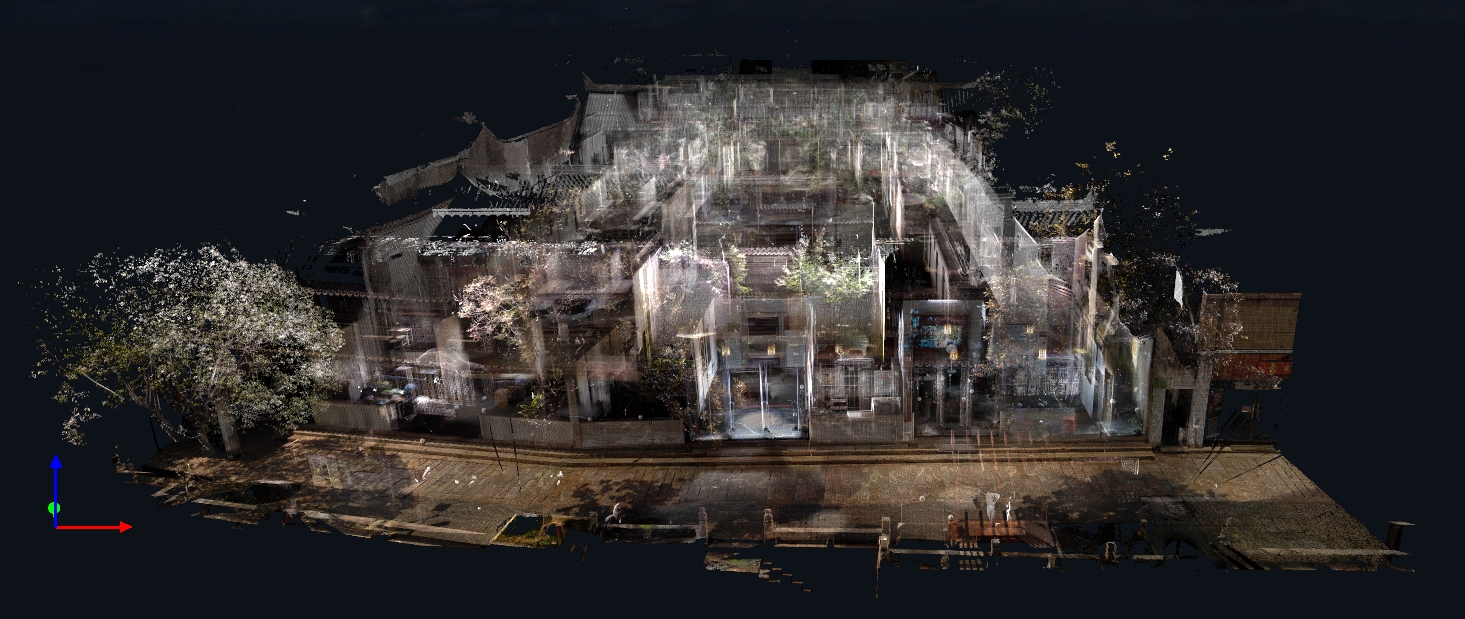

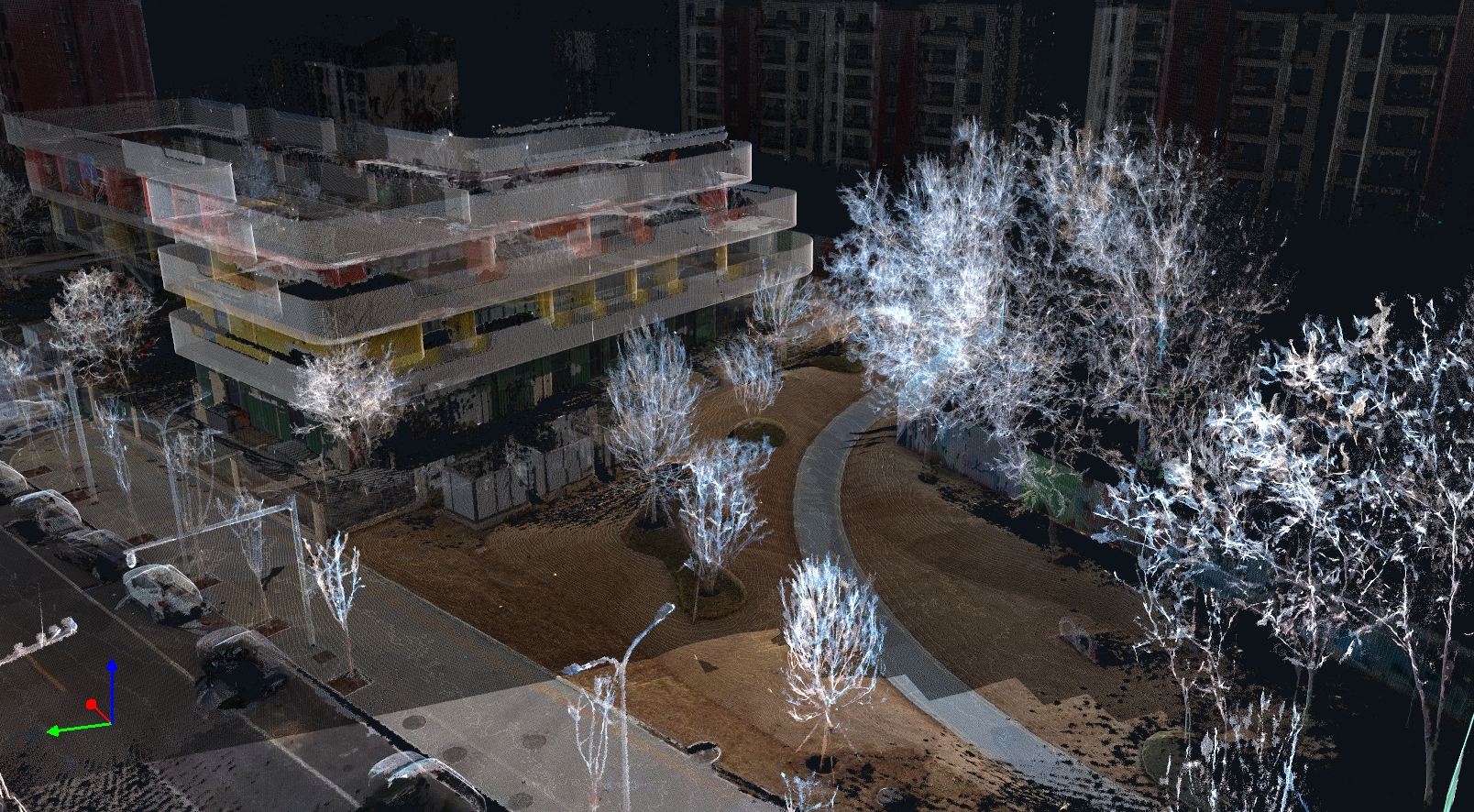

全息化建模与数字化存档

点云数据包含反射率、纹理信息,可生成高保真数字模型,支持虚拟仿真与AR/VR应用。例如,扫描故宫青铜器“马踏飞燕”,生成数字模型用于虚拟修复、展览及学术研究。

案例:某风电场通过三维扫描生成风机叶片模型,结合数字孪生平台模拟振动模态,预测裂纹发生,避免风机倒塌事故。

成本降低与周期缩短

无需购置百万级设备,仅通过服务即可完成从设计到原型的全流程,研发成本降低60%。例如,某初创企业开发智能门锁时,通过扫描竞品、逆向优化、3D打印测试,3个月完成5代原型迭代,比自建实验室节省80%投入。

三、典型应用场景

逆向工程与产品复刻

流程:扫描→点云处理→曲面重构→CAD模型生成→快速原型制造。

案例:某机械企业扫描进口齿轮后,逆向建模时修正齿形曲线,使传动效率提升15%,实现“超越原型”的创新。

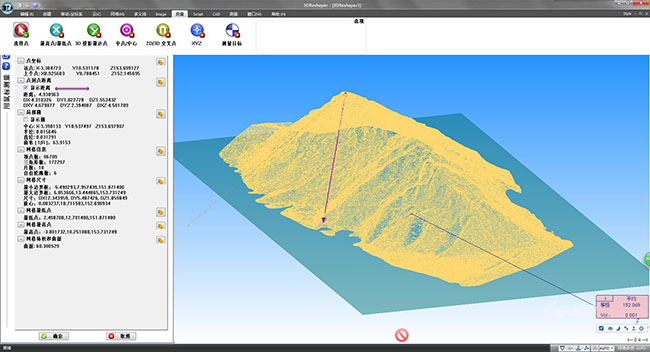

质量检测与形变监测

动态监测:结合高速扫描仪(如1000Hz采样率)捕捉瞬态变形,实时监测环境参数(温度、湿度)并补偿。例如,桥梁扫描发现钢箱梁局部变形,通过三维模型模拟加固方案,节省维修成本200万元。

长期监测:定期扫描设备基础或结构,分析变形趋势,预防安全事故。例如,某核电站通过激光扫描检测设备腐蚀情况,延长设备寿命5年以上。

虚拟装配与干涉检查

新设备预安装:在计算机中模拟设备拆装过程,提前发现潜在碰撞问题。例如,某汽车厂通过三维扫描优化生产线布局,减少设备碰撞风险,提升生产效率15%。

历史数据复用:建立设备数字孪生模型,支持远程监控与仿真分析。例如,某钢铁厂通过扫描轧机生成三维模型,优化轧制工艺参数,提高产品质量10%。

四、技术挑战与解决方案

复杂环境干扰

挑战:高温、高压、腐蚀性气体可能影响扫描仪性能。

方案:选择防护等级高的设备(如IP67)或采用远程扫描技术(如无人机搭载激光雷达)。

反光/透明表面点云缺失

挑战:激光在反光表面(如金属)或透明表面(如玻璃)产生散射或穿透。

方案:喷涂显影剂(如钛白粉)增加表面粗糙度,或使用偏振滤镜减少反光干扰。

数据处理效率

挑战:单次扫描数据量可达TB级,传统软件处理缓慢。

方案:采用分布式计算(如Hadoop集群)加速点云处理,或使用GPU加速算法(如CUDA优化配准过程)。

扫描过程中设备变形

挑战:零部件因温度或外力产生变形,导致数据失真。

方案:实时监测环境参数并补偿,或使用高速扫描仪捕捉瞬态变形。