炼油管道三维激光扫描测量

发布时间:2025-09-15 16:15:34/ 访问次数:0

炼油管道三维激光扫描测量是一种高效、高精度、非接触式的先进测量技术,能够显著提升炼油厂管道检测、维护和改造的效率与安全性。以下是具体分析:

一、技术原理与优势

技术原理

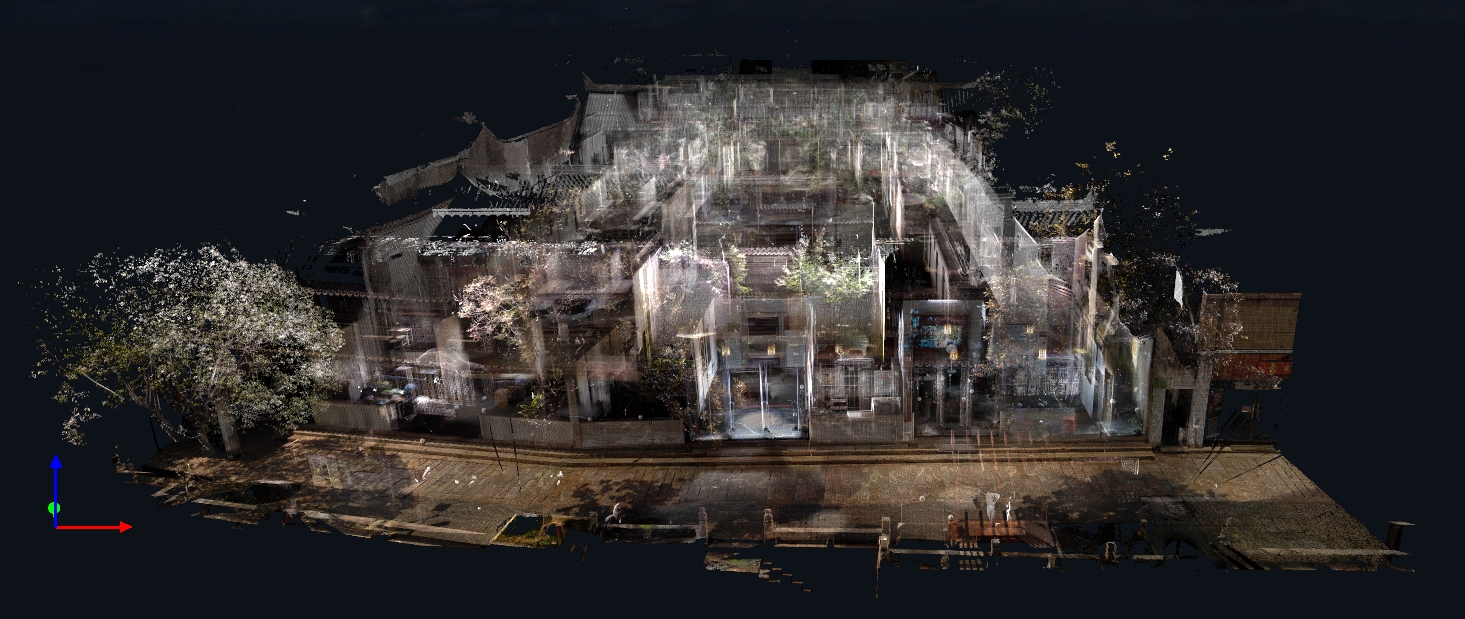

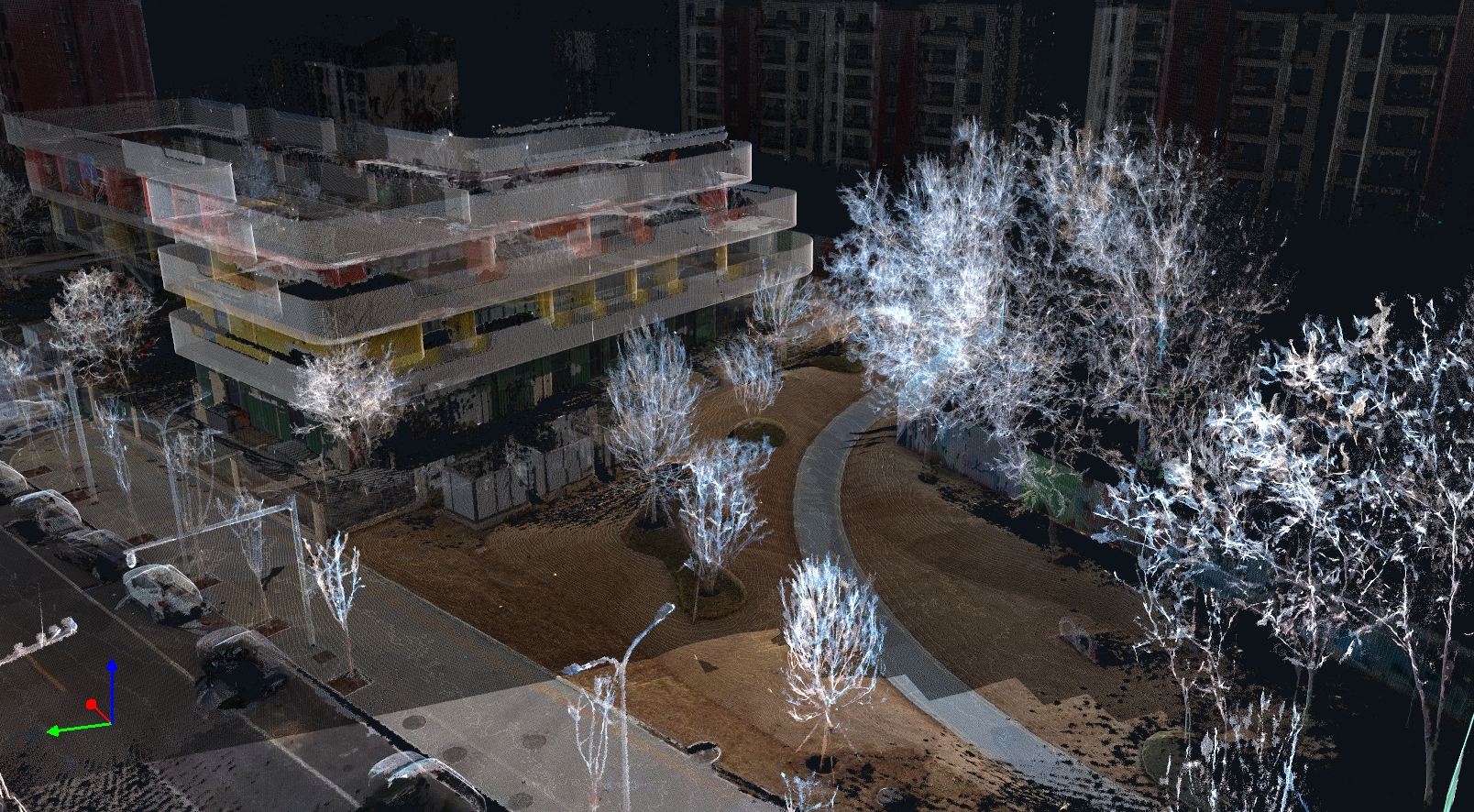

三维激光扫描技术通过发射激光束至目标表面,利用反射信号计算空间坐标,快速获取管道及其周边环境的高精度点云数据。这些数据经过处理后,可生成包含管道几何形状、空间位置及表面状态的三维模型。

核心优势

高精度:测量精度可达毫米级,确保管道变形、腐蚀等缺陷的精准识别。例如,手持式扫描仪精度可达0.025mm,满足有限元分析等高精度需求。

高效性:单次扫描覆盖范围广,数据采集速度远超传统方法。传统全站仪单日仅能完成500-800米管道测绘,而三维扫描中移动式SLAM系统单日可扫描5-10公里,效率提升10-20倍。

非接触性:避免对管道表面造成损伤,保障检测人员安全,尤其适用于高温(>200℃)、高压(>10MPa)或有毒管道环境。

数据全面性:生成的三维模型包含管道几何形状、空间位置及表面状态,为后续分析提供完整数据支持。

二、炼油管道应用场景

管道检测与维护

变形检测:通过对比历史数据,实时监测管道沉降、位移等变形情况,量化年沉降量(如某化工厂储罐区管道年沉降量达10mm),为加固方案提供依据。

腐蚀评估:扫描管道表面,识别腐蚀、裂纹等缺陷,评估其对安全的影响。例如,某油气公司采用三维激光扫描技术,检测效率提升50%,缺陷模型还原率≥98%。

泄漏检测:结合气体传感器,定位管道泄漏点,辅助应急响应。

数字化管理与改造

数字化存档:建立管道三维模型,为施工、改造提供可视化参考。例如,某半导体厂洁净室管道改造中,通过模型提前发现2处碰撞点,节省返工成本50万元。

碰撞检测:模拟施工过程,避免与周边设施(如其他管道、建筑物)发生碰撞。

工程量计算:基于三维模型,精确计算土方开挖、材料用量等工程量。

安全监测与应急响应

事故现场重建:快速获取事故现场三维数据,辅助事故原因分析及责任认定。

救援路径规划:基于三维模型,规划最优救援路线,提高应急响应效率。

三、技术实施要点

设备选型

地面激光扫描仪:适用于厂区管廊、室外管道,扫描速度达100万点/秒,精度±2mm。

手持式扫描仪:适用于登高作业、狭小空间或移动管道,精度0.05-0.1mm,无需标靶。

无人机LiDAR:补充高空或难以接近区域的管道数据,如高耸塔器连接管线。

现场作业流程

扫描方案制定:根据管道材质(如金属、塑料)、布局(如多层、弯曲、分支)及环境条件(如高温、高压、腐蚀性气体),确定扫描范围、站点位置及扫描参数(如分辨率、精度)。

外业数据采集:

在管道密集区保持3-5米间距,避免遮挡;对复杂弯头、三通等部位增加扫描密度。

结合不同角度(如俯视、侧视、仰视)获取完整管道表面数据,避免盲区。

在管道关键节点(如法兰、阀门、焊缝)粘贴反光标靶或编码标记,辅助后期拼接与定位。

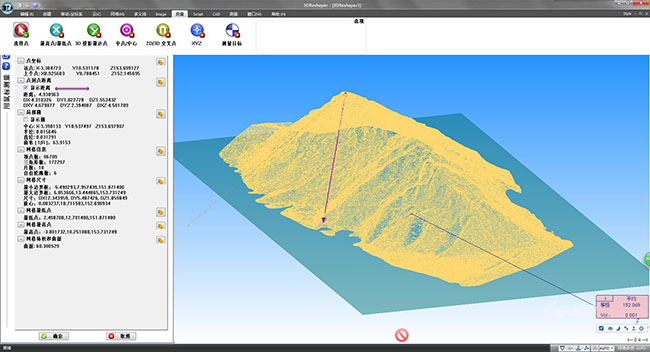

内业数据处理:

去噪与滤波:剔除人员、车辆等干扰数据,保留有效管道点云。

坐标转换与拼接:通过标靶匹配或ICP算法将多站数据对齐为完整模型,误差控制在±5mm以内。

模型生成:利用专业软件(如Geomagic、PolyWorks)生成管道及周边环境的三维模型。

缺陷识别:通过模型分析,标记管道的变形、腐蚀等缺陷,生成检测报告。

四、典型案例与效益

某炼油厂管道改造项目

背景:管道纵横交错,空间关系复杂,传统测绘需停产2周,成本高昂。

实施:采用三维扫描仪,在装置运行状态下完成外业采集,耗时3天。通过ICP算法拼接点云,生成精度±3mm的三维模型。

成果:

发现15处管道与设计图纸不符,包括2处法兰间距超差、3处支吊架缺失。

基于模型进行碰撞检测,优化新增管道路由,避免施工冲突。

将模型导入BIM平台,实现管道全生命周期管理,包括巡检路线规划、维修工单生成等。

某大型燃气站数字化管理项目

背景:燃气站管道密集,传统管理方式效率低、安全隐患多。

实施:利用三维激光扫描技术,对管道进行全尺寸数据采集,生成高精度三维模型。

成果:

通过三维模型,直观展示管道布局和走向,发现多处腐蚀和变形区域。

集成环境监测、安全监测等功能,提高管理效率和安全性。

实现管道数字化存档和统一管理,降低安全隐患。