三维扫描技术作为高精度的数字化工具,在制造业的数智化转型中扮演着“连接物理与数字世界的桥梁” 这一关键角色。贯穿于产品设计、生产制造、质量控制和售后服务等全生命周期。传统制造业严重依赖图纸、二维数据和老师傅的经验。三维扫描则将复杂的物理实体快速、精准地转化为可计算、可分析、可追溯的数字模型,实现了数据驱动的决策与操作。

一、从“经验驱动”到“数据驱动”

1. 在逆向工程与创新设计方面,可以快速获取现有实物的高精度三维数据,生成可用于设计的数字模型。加速设计周期,大大缩短了从概念到模型的时间;吸收再创新,便于学习、分析和改进现有产品,实现基于实物的创新;修复与再造,对缺乏图纸的旧零件、古董件进行数字化存档和复制生产。

2. 在产品设计与仿真优化方面,可以将扫描得到的真实产品或原型数据进行仿真分析,提高仿真精度,通过扫描验证仿真的形变、应力结果,优化产品结构。

3. 在高精度数字化检测与质量控制方面,可以替代传统卡尺、三坐标测量机,对生产线上的产品进行全尺寸或关键尺寸的快速扫描,并与原始设计模型进行自动比对,生成直观的色谱偏差图。全检成为可能:效率远超接触式测量,可实现产线全检或大批量抽检;质量可视化,偏差一目了然,质量问题可追溯、可量化;预防性控制,通过统计分析,预测生产趋势,在偏差超出公差前进行调整,实现从“事后检验”到“事中控制”的转变。

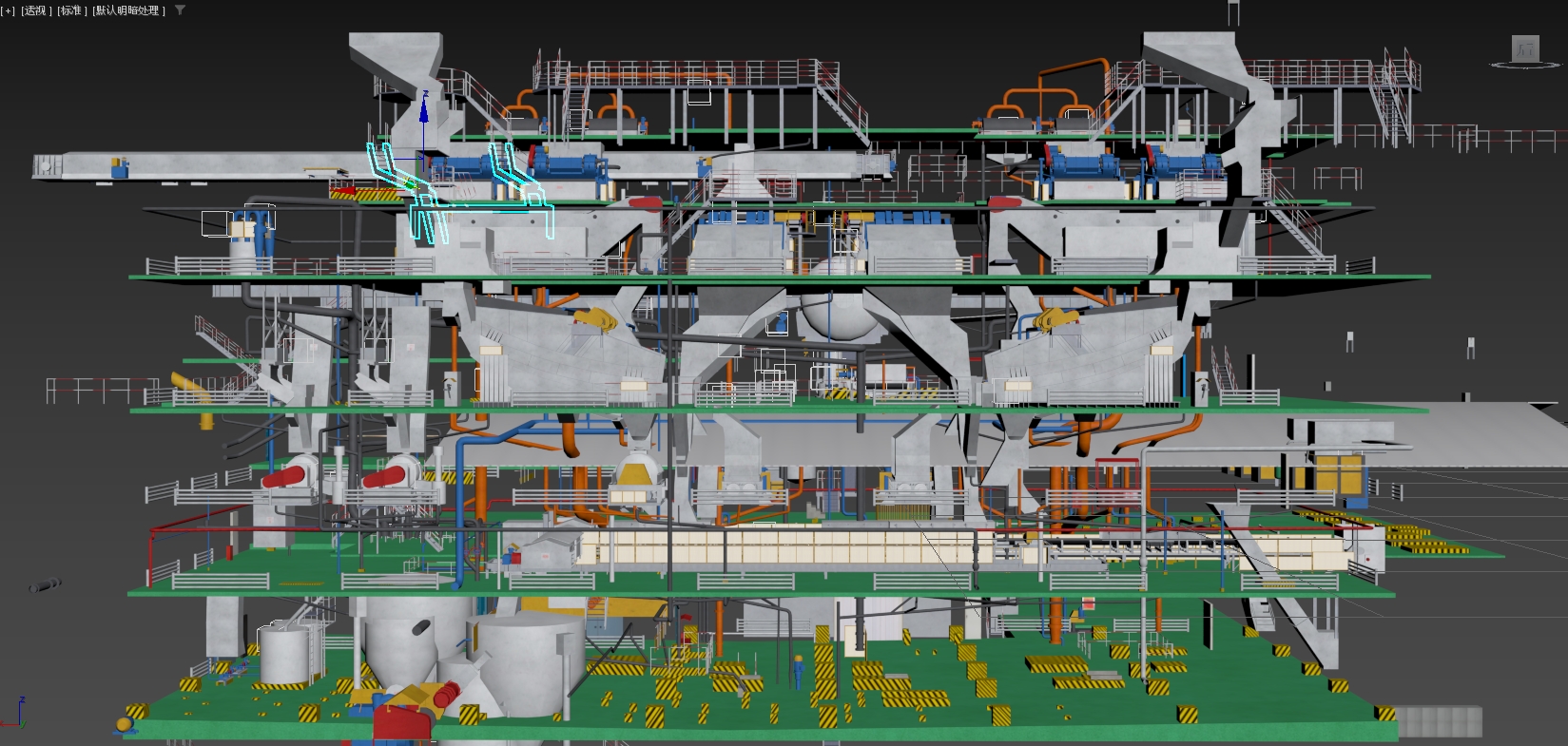

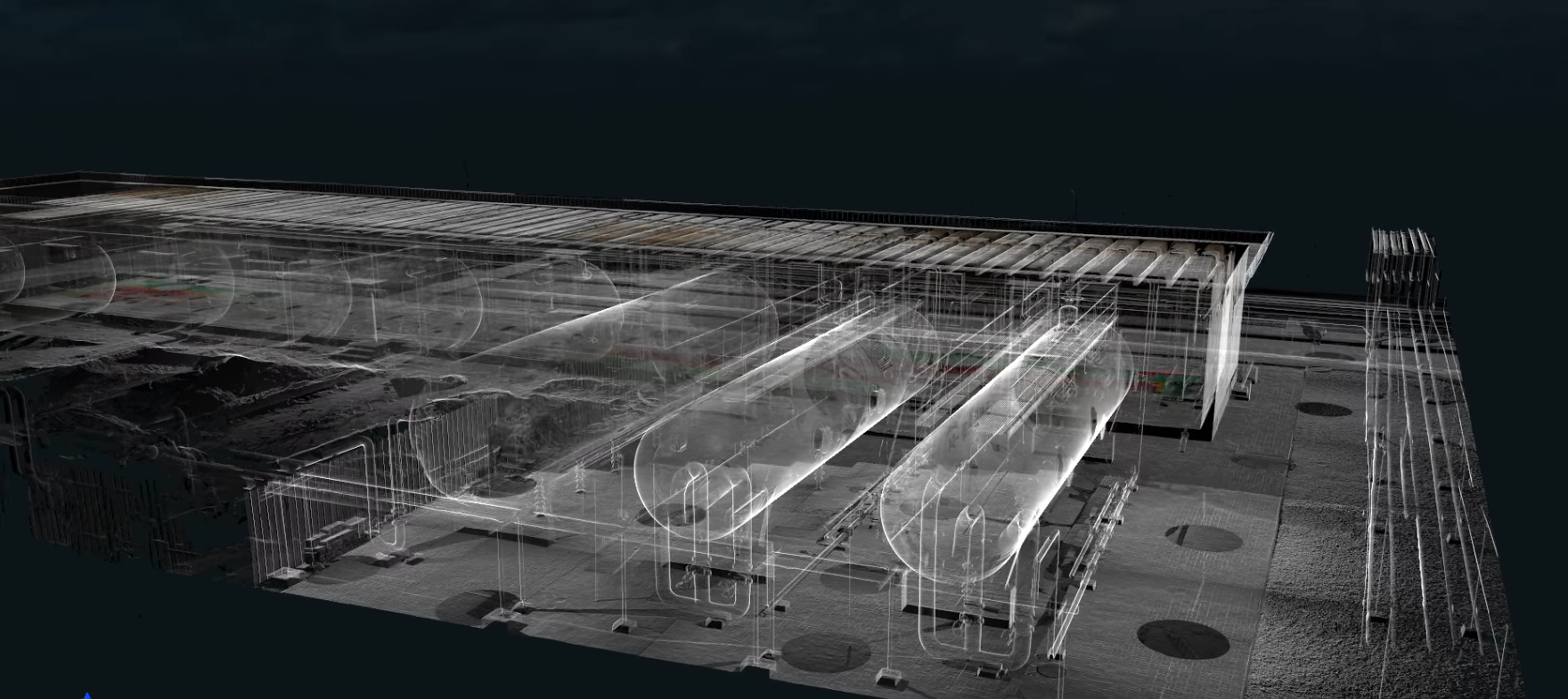

4. 在工装夹具设计与自动化生产方面,可以扫描现有的生产线、设备布局和工件,为机器人编程、夹具设计提供精确的现场环境数据。虚拟调试:在虚拟环境中规划机器人路径和工装布局,避免现场碰撞,缩短调试时间。精准匹配:确保夹具、抓手与工件完美贴合,提高自动化生产的可靠性和精度。

5. 在装配与形貌分析方面,扫描大型装配体(如飞机机翼、汽车车身),分析零部件之间的装配间隙、面差等。提升装配质量:精准定位装配问题,优化装配工艺。分析变形:对受力和热环境下的大型结构进行形变分析,验证设计假设。

6. 在数字化存档与售后服务方面,为出厂产品建立精确的“三维数字档案”。备品备件:无需原始图纸,即可根据数字模型生产精准的替换零件。定制化改装:基于现有产品的数字模型进行个性化改装设计。损伤评估:扫描受损部件,快速评估损伤程度并生成修复方案。

二、赋能制造业数智化转型

1. 构建“数字孪生”的基石

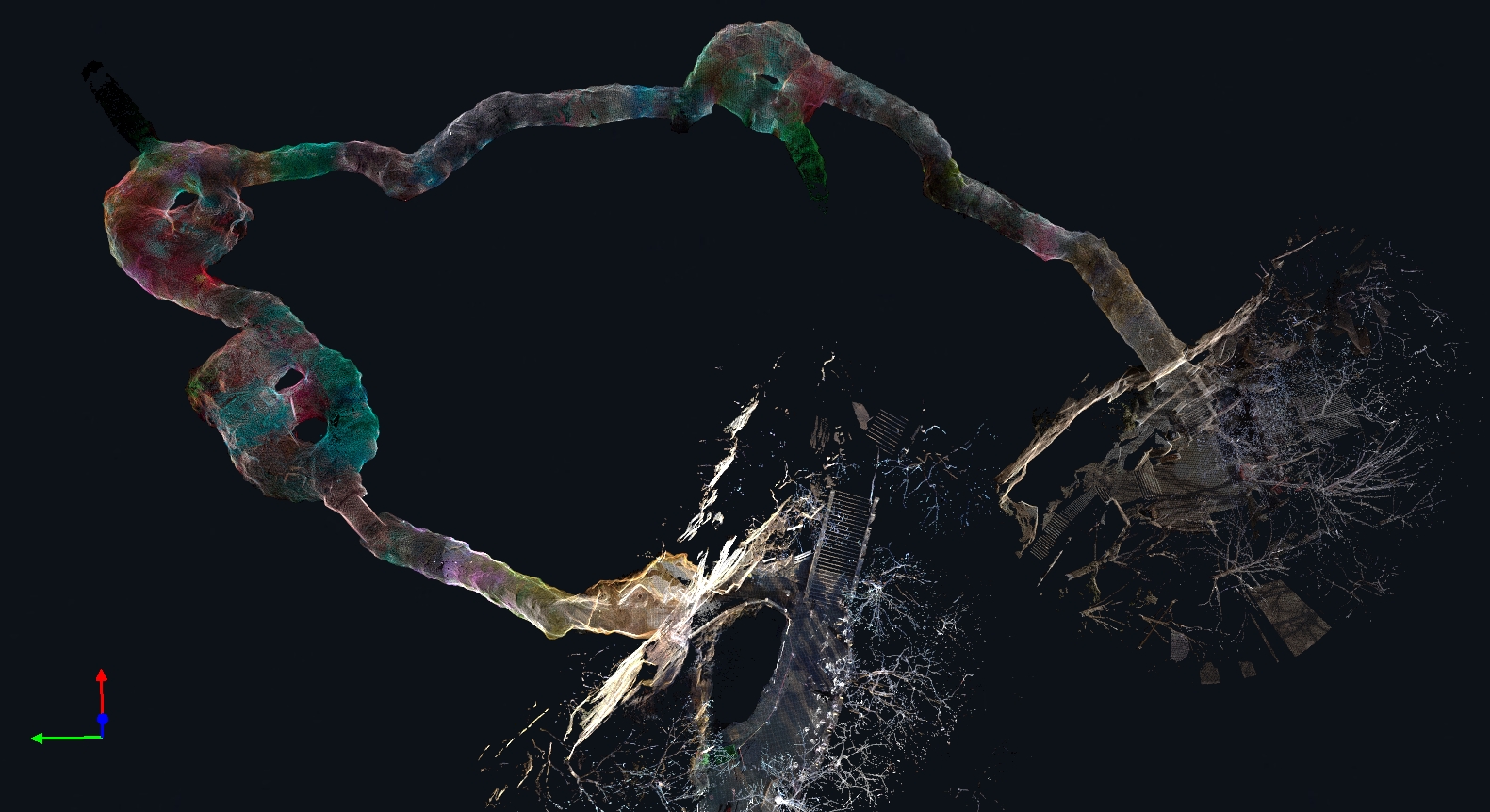

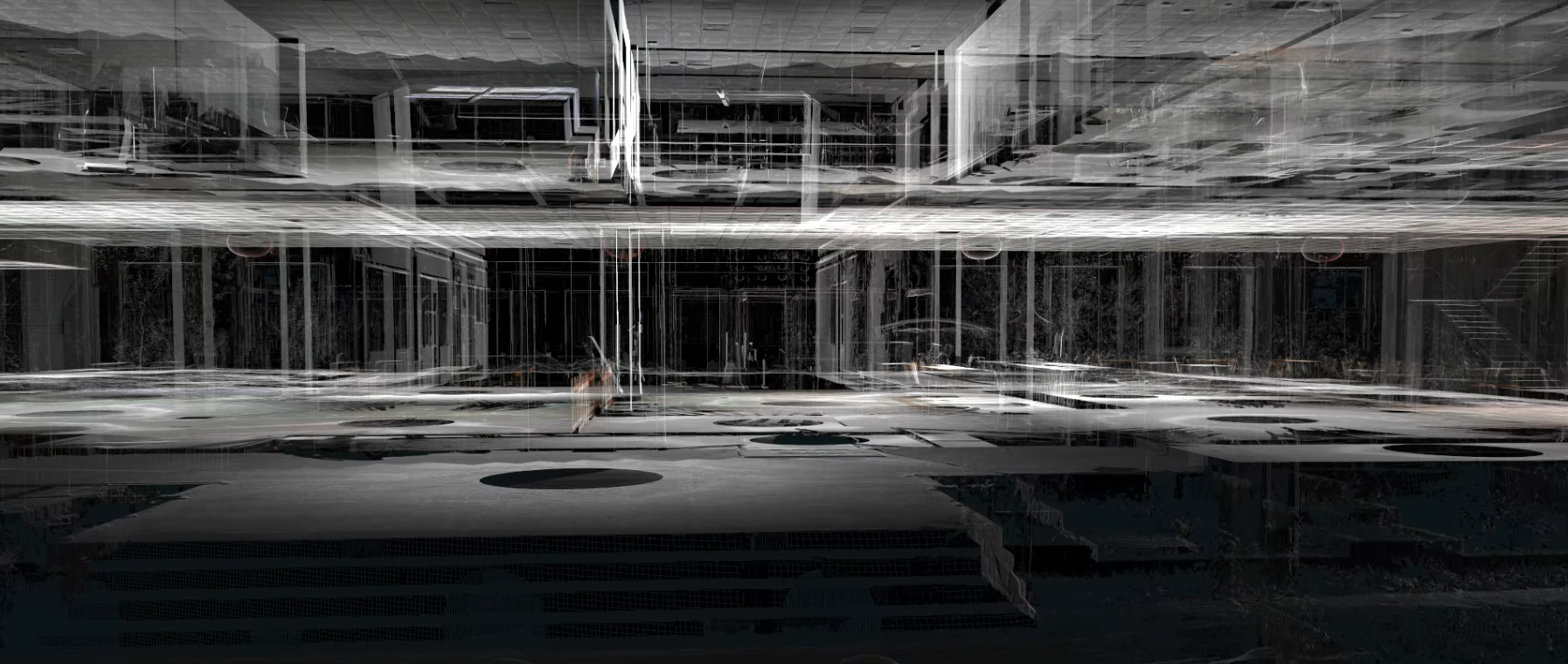

数字孪生的核心是物理实体与虚拟模型的实时映射与交互。三维扫描是创建高保真度“物理实体”数字副本的最直接、最准确的手段,是数字孪生体初始化和更新的关键技术。

2. 驱动生产模式的变革:从“大规模制造”到“大规模定制”

三维扫描使得快速处理非标件、个性化产品成为可能。例如,在定制化矫形器、个性化假牙、定制汽车座椅等领域,通过扫描用户身体数据,直接驱动设计和生产,实现了真正的“以用户为中心”的柔性制造。

3. 沉淀工业数据资产

扫描得到的三维数据是宝贵的工业数据资产。通过对这些海量点云数据的分析和挖掘,企业可以深入理解制造过程中的变异和规律,为工艺优化、质量预测和智能决策提供数据支撑。

4. 提升全价值链效率

从研发、生产、质检到售后,三维扫描技术打通了数据流,消除了信息孤岛,使得各个环节都能基于同一份精确的三维数据协同工作,大幅缩短产品上市时间,降低综合成本。

5. 赋能人才与知识传承

老师傅的经验和“手感”难以量化传承。三维扫描可以将优秀技工制作的样板、修复的零件数字化,形成标准化的数字知识库,用于培训新员工和指导自动化生产,缓解技能断层问题。

三维扫描技术已不再是简单的“数字”工具,它已经成为制造业数智化转型的核心使能技术之一。通过将物理世界无缝对接到数字世界,为制造企业提供了前所未有的数据感知能力和精度控制能力,从而在提质、增效、降本、减存以及推动个性化创新等方面发挥着不可替代的作用。拥抱三维扫描,是制造企业在激烈竞争中走向智能化、高端化的必然选择。